プラスチックを加熱すると熱分解して、ガスやオイルを生成します。ガスは燃料として、オイルはナフサクラッカーに投入してリサイクルできます。

この記事では、プラスチックの熱分解について、その反応機構、反応条件や反応器が生成物に与える影響、利用される触媒の種類や触媒の効果、PETと塩ビを除去する方法、今後の課題などを化学的に説明します。

プラスチックの熱分解油化

プラスチックを不活性雰囲気下、400~800℃で加熱すると、プラスチックは熱分解して低分子量の炭化水素成分やガス成分に変換されます。この現象を利用して、廃プラスチックからナフサやディーゼルを製造する技術をプラスチックの熱分解油化といいます。

炭化水素系のプラスチック(PE、PP、PSなど)を熱分解すると、産業的に価値のあるナフサやディーゼルを得ることができます。

熱分解油化はマテリアルリサイクルと異なり、複数種類のプラスチックが混ざっていても処理できます。実際の廃プラスチックは複数種類の混合物のため、熱分解油化は現実的なリサイクル方法といえます。

プラスチックの熱分解のメカニズム

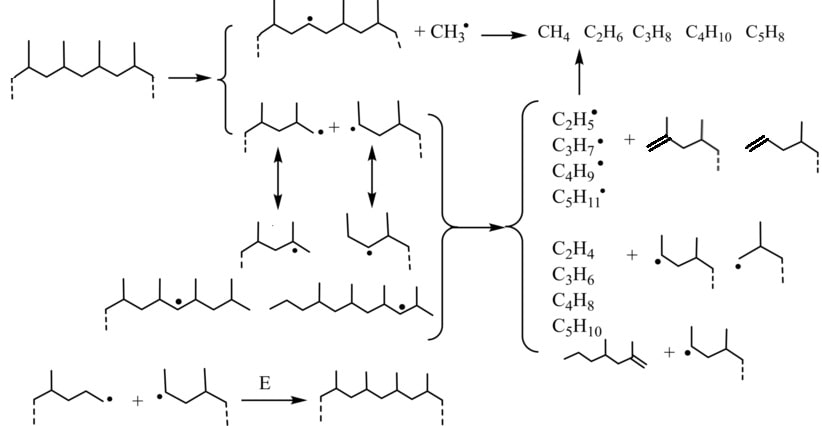

プラスチックの熱分解では、供給されたエネルギーが結合エネルギーよりも高くなると、C-C結合またはC-H結合がホモリティックに開裂します。開裂によるフリーラジカルの形成と、その後の分子間または分子内の水素やアルキル基の転位、脱離、ラジカル再結合など複雑な反応が起こります。

反応温度、反応時間

プラスチックの熱分解では、反応温度を高くしたり反応時間を長くすると、熱分解反応が促進され、熱分解生成物の分子量が下がり、熱分解生成物中の芳香族成分が増えます[1-2]。

| プラスチックの種類 | 反応温度 | 流動化ガス | 主な熱分解生成物 |

| PE、PP、PS | 500~600℃ | 窒素 | ワックスとオイル |

| PE、PP、PS | 650~800℃ | 窒素 | エチレン、プロピレン、ブタジエンなど |

| PE、PP、PS | 600~800℃ | 熱分解ガス | ベンゼン、トルエン、キシレンとオイル |

| PS | 450~550℃ | 窒素 | スチレンモノマー |

| PMMA | 450~550℃ | 窒素 | MMAモノマー |

プラスチックの熱分解において、反応温度には以下の傾向があります。反応時間を長くすると、反応温度を高くした時と同様の影響があります。

- 熱分解温度が高いほど、生成物の分子量が下がりガス成分が多くなる。

- 熱分解温度が高いほど、ベンゼン、トルエン、キシレンなどの芳香族生成物が多くなる。

- 熱分解温度が450~500℃ではC5~C30程度の熱分解油が主に得られる。

- 熱分解温度が700~750℃ではC1~C3程度の熱分解ガスが主に得られる。

キャリアガス

プラスチックの熱分解は、炭化水素生成物の酸化を避けるため、通常は窒素ガスを反応器に通気しながら実施します。真空条件や、水素ガスを通気しながら実施することも可能です。水素ガスを利用した場合、ラジカルの再結合が抑制されて熱分解生成物の低分子量成分が増えます[3]。

反応器の種類

プラスチックは熱伝導率が低く粘度が高いため、反応器の種類がプラスチックの流動および熱の伝達に大きく影響し、その結果、熱分解生成物の種類や量に影響します。熱分解に触媒を利用する場合は固定床反応器や流動床反応器が用いられ、触媒を利用しない場合はバッチ式反応器やスクリューキルンが用いられる場合があります。商業生産では、熱分解効率の高い流動床反応器が主流です。

バッチ式反応器

バッチ式反応器は最もシンプルな反応器です。廃プラスチックを反応器に投入し、熱分解させた後で熱分解生成物を取り出し、また次のバッチで廃プラスチックを熱分解することを繰り返します。

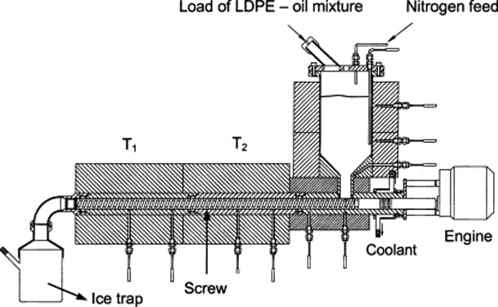

スクリューキルン

廃プラスチックの熱分解にはスクリューキルンを使用することもできます[4-5]。廃プラスチックはホッパーの中で溶融され、スクリューキルンに供給されます。スクリューキルン反応器での熱分解生成物は、ガス成分が少なく、重質生成物(C34~C55)の収率が高い特徴があります。これは、軽質生成物と重質生成物が押し出し機に沿って密接に接触することで、再結合反応が促進されるためです。

固定床反応器

固定床反応器とは、触媒が固定されている反応器です。原料が固定触媒層の中を通過する間に、反応が行われます。

廃プラスチックを事前に溶融させてから、触媒を設置した固定床反応器に供給し、窒素をキャリアガスとして反応させます。固定床反応器では、反応器内に温度分布があることや、触媒の場所が固定されて反応器上部では触媒に接触できないことから、熱のみによる分解と触媒による分解の両方の反応は起こります。

流動床反応器

流動床反応器とは、触媒が反応器の中で流動状態になっていて、原料と一緒に流動させて反応させる反応器です。触媒は数十ミクロンから数百ミクロン程度の粉状あるいは粒状の細かいものが使用されます。

流動床反応器では、反応器全体の温度や廃プラスチックと触媒との接触状態が均一になるため、固定床反応器やスクリューキルン都比較して熱分解生成物の分布が狭く、付加価値の高い生成物を得ることができます。そのため、商業生産では流動床反応器が主流です。

廃プラスチックを流動床反応器で熱分解する一例を示します[2, 6-10]。反応器はミリメートルサイズの粒径の砂で満たされたステンレス鋼管で、流動化ガスは分散板を通して底部から吹き込まれます。廃プラスチックはスクリューコンベアで反応器に送り込まれ、熱分解されます。

例えば、廃プラスチック(PE、PP、PS、PVCの混合物)を685~740℃で滞留時間2~3秒で熱分解すると、ガス成分44%とオイル50%が得られ、オイルの内訳は飽和炭化水素が60%と芳香族成分が40%でした[7]。また、廃プラスチック(PE、PP、PSの混合物)を510℃で熱分解すると、ワックスとオイルが合計90%が得られました[8]。

プラスチックの熱分解における温度および物質移動の促進

プラスチックは溶融させてから熱分解させますが、プラスチック溶融物の粘度は高く、均一に混合されにくいです。熱分解反応の効率を高めたり、熱分解生成物の分子量範囲を狭くするためには、温度および物質移動を促進させて反応器内を均一にする必要があります。

温度および物質移動を促進する方法として、オイル状の高沸点炭化水素化合物を添加する方法があります[11-12]。このオイル状の高沸点炭化水素化合物自体も熱分解されます。

プラスチックの熱分解に使用する触媒

プラスチックの熱分解に触媒を使用することで、2つのメリットがあります。

- 熱分解温度を低下させ、エネルギーコストを下げる。

- 熱分解生成物の種類を制御し、付加価値の高い生成物量を増やす。

プラスチックの熱分解には均一系触媒と不均一系触媒が知られていますが、実際に利用されるのは主に不均一系触媒です。

均一系触媒としてAlCl3などのルイスさんが使用された例があります[13]。ただし、均一系触媒では生成物から触媒を分離回収することが難しいため、商業生産では利用されることはありません。

廃プラスチックの熱分解の触媒としては、触媒と生成物の分離回収が容易な不均一系触媒が主に使用されています。触媒としては、ゼオライト、シリカーアルミナ、FCC触媒などが使用できます。

プラスチックの熱分解における触媒反応メカニズム

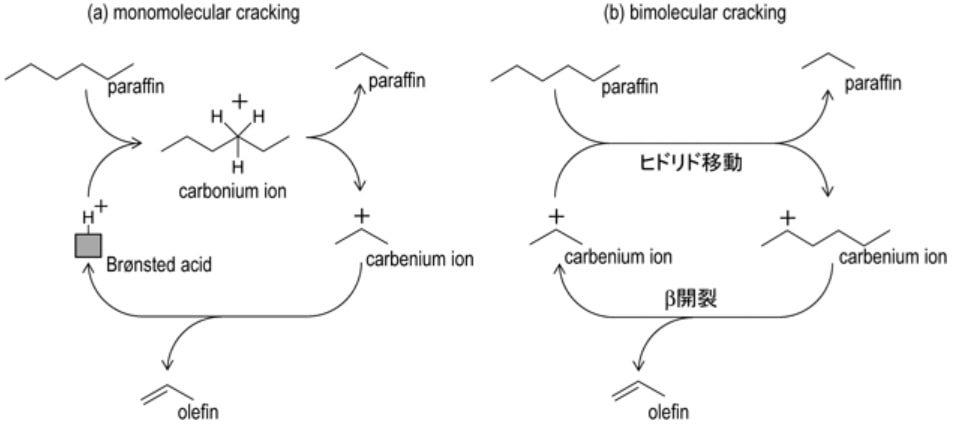

プラスチックの熱分解における触媒反応にはふたつのメカニズムが提案されています[14]。

(a) monomolecular cracking mechanism:ブレンステッド酸点からパラフィンへのプロトン付加により5配位のカルボニウムイオンが形成されます。このカルボニウムイオンからパラフィンあるいは水素分子が生成すると、3配位のカルベニウムイオンが形成されます。このカルベニウムイオンからプロトンが移動して酸点が再生されるとともに、オレフィンが生成します。

(b) bimolecular cracking mechanism:低分子カルベニウムイオンに原料のパラフィンがヒドリドを与えることで低分子カルベニウムイオンがパラフィンとなり、原料パラフィンはカルベニウムイオンとなります。その後、C–C結合が切断されて低分子のオレフィンとカルベニウムイオンとなり、ここで生成した低分子カルベニウムイオンが原料パラフィンと反応します。

プラスチックの熱分解用触媒の種類

プラスチックの熱分解用触媒には、酸点を有するゼオライト、シリカーアルミナ、FCC触媒などが利用されます。これらの触媒は、ナフサのクラッキングと同じ種類です。

触媒のメカニズムからもわかるように、強い酸点を持つ酸性度の高い触媒ほど活性が高いです。酸性度の高いゼオライトを使用するほど、熱分解反応の効率が上がり、熱分解生成物の分子量が下がります。

ゼオライト中のシリカ/アルミナ比率はアルミナ含有量が増加するほどゼオライトの酸性度が高くなります。

例えば、酸性度の高いHZSM-5ゼオライト触媒を使用してポリエチレンを熱分解すると、53%のガス状炭化水素(C1~C4)と45%のガソリン程度の沸点の炭化水素(C5~C12)と3%の高沸点成分(C13~C40)が得られます。同じ熱分解条件で酸性度の低いAl-MCM-41ゼオライト触媒やシリカーアルミナを使用してポリエチレンを熱分解すると、20~25%のガス状炭化水素(C1~C4)と54~66%のガソリン程度の沸点の炭化水素(C5~C12)と16~20%の高沸点成分(C13~C40)が得られました[16]。

プラスチックの熱分解には、ナフサクラッカーで使用済みのFCC触媒を使用することもできます[17]。石油精製で用いられるFCC触媒は、酸性シリカーアルミナ、マトリックス、粘土鉱物、ゼオライトからできています。石油精製用とでは使用済みになったFCC触媒であっても、廃プラスチックの熱分解には十分な活性があります。使用済みFCC触媒を利用することは、熱分解コストを低下させるうえでメリットになります。

プラスチックの熱分解用触媒の形状

プラスチックは分子量が大きく分子サイズも大きいため、触媒の細孔に入り込めず、触媒の活性を生かしきれない場合があります。そのため、細孔径が比較的大きなメソポーラス触媒や外部表面積が大きくなる微小サイズの触媒は重量あたりの有効な酸点が大きくなり、高活性な触媒となります。

細孔径が小さい触媒では活性が落ちますが、細孔に入り込んだプラスチックを分解して、熱分解生成物中のガス成分や低分子量成分の比率は増加します。

例えば、PEとPPの混合プラスチックを、HZSM-5ゼオライト触媒を使用して340~380℃で熱分解したところ、触媒結晶サイズが<100nmの変換効率が93%だったのに対し、触媒結晶サイズが1500nmの変換効率が44%と大きな差が付きました[18]。

プラスチックの熱分解用触媒の失活

産業応用にあたり、触媒失活のしやすさも考慮する必要があります。

例えば、ポリエチレンを各種触媒(HZSM-5ゼオライト、HYゼオライト、Hモルデナイトゼオライト、シリカーアルミナ)を利用して375~526℃で熱分解したところ、触媒失活の程度に差がみられました[19]。3次元微細孔ネットワークを有するHZSM-5は、コークス生成量が少ないためほとんど触媒失活しませんでした。シリカーアルミナは、かなりの量のこうーくすを蓄積したにもかかわらず、細孔サイズがおおきいためほとんど触媒失活しませんでした。対照的に、HYとモルデナイトは急速に触媒失活しました。HYの場合は大きな空洞を持つ3次元ネットワークにより多環芳香族化合物が生成して細孔を閉塞させます。モルデナイトの場合は熱分解生成物のコークスがゼオライトの1次元チャンネルを閉塞させます。

熱分解おんどが変わると酸点の活性や熱分解生成物の多環芳香族化合物の比率が変わるため、触媒失活の様子も変化します[20-21]。

PETと塩ビの熱分解

炭素と水素のみからなる炭化水素系プラスチック(PE、PP、PSなど)の熱分解では熱分解ガスとオイルが生成します。一方で、酸素原子を含むPET、塩素原子を含む塩ビの熱分解では、熱分解設備にダメージを与える化合物が生成してしまう問題があります。

ポリエチレン(PE)の場合、熱分解生成物として分子量に分布のある熱分解ガスとオイルが生成します。

PETは熱分解するとカルボン酸とビニル末端に分解します。この分解反応によってテレフタル酸(HOOC-C6H4-COOH)が生成します。また、脱炭酸反応も起こるため安息香酸(C6H5-COOH)も生成します。また、PETは熱分解しても高沸点残渣が多く発生することが知られています。

テレフタル酸や安息香酸は、結晶化して配管を詰まらせる原因や、酸による設備の腐食の原因になるため、PETは熱分解装置に投入しないよう、事前に分別除去することが好ましいです。

PVCはPS、PE、PPと比較して低い温度(~250℃)で分解して塩化水素を発生して不飽和度の高いポリマーになります。さらに400℃以上になると、ベンゼンやさらに複雑な芳香族化合物に変換され、元の重量に対して15%程度の高沸点残渣が発生します。

発生する塩化水素は設備の腐食の原因になるため、PVCは熱分解装置に投入しないよう、事前に分別除去することが好ましいです。事前に分別除去しない場合は、混合廃プラスチックを350℃くらいで予備分解させて塩化水素を除去するプロセスを入れる対策もあります。

プラスチックの熱分解での塩ビ対策

商業生産において熱分解する廃プラスチックから塩ビを除去することは重要な課題のひとつです。塩ビは250℃程度で熱分解して塩化水素を発生します[22]。発生した塩化水素ガスは熱分解設備を腐食します。また、熱分解湯中に塩素含有化合物が混入すると、ナフサクラッカーに投入できなくなる可能性があります。

塩ビは熱分解処理前に選別除去しますが、完全に除去することは困難です。そこで、熱分解プロセス中でCaO、Ca(OH)2、FeOOH、Fe2O3、Fe3O4などの塩化水素ガスと反応する化合物を転嫁する方法が考えられました[23-26]。これらの化合物は塩化水素ガスと反応して、CaCl2やFeCl2に変換され、熱分解生成物中の塩素を減少させます。

プラスチックの熱分解油の課題

廃プラスチックの熱分解は持続可能な社会の実現、化石燃料の使用量削減、二酸化炭素排出量削減など、様々な面で有意義ですが、商業的に成功させるためにはいくつかの課題があります。

- 廃プラスチックの確保(PETやPVCの含有量が少ないプラスチック廃棄物を十分な量入手すること)

- 廃プラスチック中のPETやPVCの除去(設備への投入前の選別除去システムや、熱分解炉の前工程で加熱による有害物質の除去)

- ナフサ成分収率の向上(触媒の利用や、高沸点成分の熱分解炉への再投入)

- コスト低減(処理量のスケールアップによる処理コスト低減や、プラスチック廃棄物および熱分解油の輸送コスト低減)

まとめ

プラスチックを加熱すると熱分解して、ガスやオイルを生成します。ガスは燃料として、オイルはナフサクラッカーに投入してリサイクルできます。

この記事では、プラスチックの熱分解について、その反応機構、反応条件や反応器が生成物に与える影響、利用される触媒の種類や触媒の効果、PETと塩ビを除去する方法、今後の課題などを化学的に説明しました。

関連書籍

本書はプラスチックのリサイクル技術を網羅的に解説しています。廃プラスチックリサイクル技術概論から始まり、マテリアルリサイクルとケミカルリサイクル技術の開発動向と応用展開、プラスチック包装材料に関わる国内外の法規制、廃プラスチックリサイクルにおける要素技術の開発動向など、幅広い内容です。個人で購入するには高額な本です。プラスチックのリサイクルに事業として取り組む方におすすめです。

関連文献

- [1] Pyrolysis of high-density polyethylene in a fluidised bed reactor. Influence of the temperature and residence time (https://doi.org/10.1016/S0165-2370(01)00137-1)

- [2] Fluidised bed pyrolysis of low density polyethylene to produce petrochemical feedstock (https://doi.org/10.1016/S0165-2370(99)00011-X)

- [3] Evaluation of pyrolysis process parameters on polypropylene degradation products (https://doi.org/10.1016/j.jaap.2014.05.023)

- [4] Conversion of low density polyethylene into petrochemical feedstocks using a continuous screw kiln reactor (https://doi.org/10.1016/S0165-2370(00)00153-4)

- [5] Novel Process for Recycling Waste Plastics To Fuel Gas Using a Moving-Bed Reactor (https://doi.org/10.1021/ef0502655)

- [6] Recycling of polymeric materials by pyrolysis (https://doi.org/10.1002/masy.19910480127)

- [7] Pyrolysis of mixed plastics into aromatics (https://doi.org/10.1016/S0165-2370(99)00012-1)

- [8] Recycling of mixed plastics by pyrolysis in a fluidised bed (https://doi.org/10.1002/1521-3900(200003)152:1%3C191::AID-MASY191%3E3.0.CO;2-2)

- [9] Cracking catalysts used as fluidized bed material in the Hamburg pyrolysis process (https://doi.org/10.1016/S0165-2370(98)00103-X)

- [10] Feedstock recycling of polymers by pyrolysis in a fluidised bed (https://doi.org/10.1016/j.polymdegradstab.2003.05.002)

- [11] Thermal Degradation of LDPE−Vacuum Gas Oil Mixtures for Plastic Wastes Valorization (https://doi.org/10.1021/ef0605293)

- [12] Performance of a continuous screw kiln reactor for the thermal and catalytic conversion of polyethylene–lubricating oil base mixtures (https://doi.org/10.1016/S0926-3373(03)00024-9)

- [13] Selective catalytic degradation of polyolefins (https://doi.org/10.1016/0079-6700(90)90028-Y)

- [14] MFI型ゼオライト触媒を用いたナフサ関連物質接触分解反応の反応工学的解析(doi:10.20731/zeoraito.32.2.53)

- [15] Thermal Cracking of Virgin and Waste Plastics of PP and LDPE in a Semibatch Reactor under Atmospheric Pressure (https://doi.org/10.1021/ef502919f)

- [16] Catalytic Conversion of Polyolefins into Liquid Fuels over MCM-41: Comparison with ZSM-5 and Amorphous SiO2−Al2O3 (https://pubs.acs.org/doi/10.1021/ef970055v)

- [17] Tertiary recycling of polypropylene by catalytic cracking in a semibatch stirred reactor: Use of spent equilibrium FCC commercial catalyst (https://doi.org/10.1016/S0926-3373(99)00127-7)

- [18] Nanocrystalline ZSM-5: a highly active catalyst for polyolefin feedstock recycling (https://doi.org/10.1016/S0167-2991(02)80014-3)

- [19] Deactivation Behaviors of Zeolite and Silica−Alumina Catalysts in the Degradation of Polyethylene (https://pubs.acs.org/doi/10.1021/ie970605c)

- [20] A global kinetic model as a tool to reproduce the deactivation behaviour of the HZSM-5 zeolite in the catalytic cracking of low-density polyethylene (https://doi.org/10.1016/j.apcata.2007.05.038)

- [21] Influence of the temperature on the composition of the coke obtained in the catalytic cracking of low density polyethylene in the presence of USY and HZSM-5 zeolites (https://doi.org/10.1016/j.micromeso.2007.05.040)

- [22] Dehydrochlorination of plastic mixtures (https://doi.org/10.1016/S0165-2370(98)00124-7)

- [23] Dechlorination of chlorine compounds in poly(vinyl chloride) mixed plastics derived oil by solid sorbents (https://doi.org/10.1021/ie980445k)

- [24] Thermal and catalytic decomposition behavior of PVC mixed plastic waste with petroleum residue (https://doi.org/10.1016/j.jaap.2004.12.010)

- [25] Dechlorination of fuels in pyrolysis of PVC containing plastic wastes (https://doi.org/10.1016/j.fuproc.2010.05.008)

- [26] Ex Situ Catalytic Pyrolysis of a Mixture of Polyvinyl Chloride and Cellulose Using Calcium Oxide for HCl Adsorption and Catalytic Reforming of the Pyrolysis Products (https://doi.org/10.1021/acs.iecr.9b02299)

.jpg)

-160x90.jpg)