省エネルギーでコンパクトな設備でCO2分離を実施できる分離膜は、CO2分離・回収分野での応用が期待されており、産業界と学会の両方から大きな関心を集めています。

この記事では、CO2の分離メカニズムと、有機系および無機系の分離膜材料の分子設計について説明します。また、分離膜材料として、有機材料のガラス状ポリマー膜、固有ミクロ多孔性ポリマー膜(PIM膜)、熱再配列ポリマー膜(TR膜)、ゴム状ポリマー膜、促進輸送膜や、無機材料による分離膜についても紹介します。

CO2分離膜

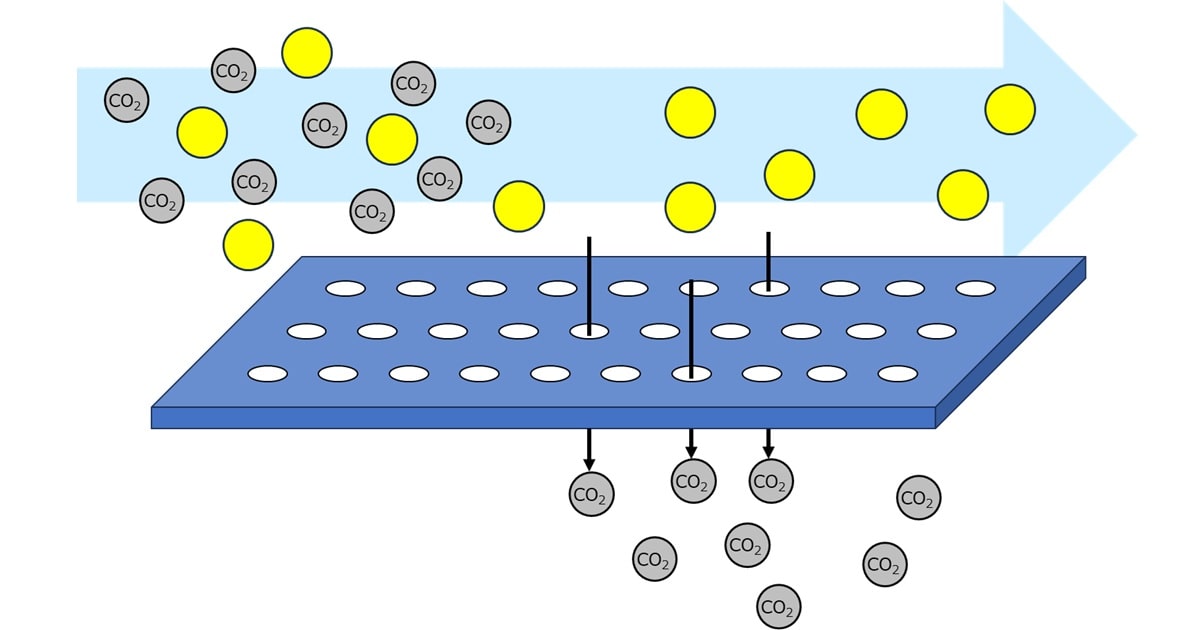

CO2分離膜によるCO2の分離・回収は、CO2を通す専用の膜の物理的および化学的相互作用によってCO2を選択的に透過させてCO2を回収する技術です。膜の材質としては高分子膜や無機膜があります。

CO2を分離・回収する技術は様々開発されていますが、なかでも分離膜を使用する方法は、低コスト、省エネ、コンパクトなCO2分離プロセスを実現できる方法として、大きな注目を集めています。高性能 CO2分離膜を使用して排ガス中の CO2 の 90% を回収するコストは、40 ドル/トン-CO2 未満になると予測されています[1]。

CO2分離膜には、ポリマー膜、促進輸送膜などの有機膜、シリカ、アルミナ、チタニアなどの無機膜など、さまざまなタイプのものが開発されています。

近年、CO2分離性能を向上させるために膜の構造と特性を設計するためのいくつかの新しい概念が提案されています。たとえば、固有のミクロ多孔構造を持つガラス状ポリマー膜が開発されました。CO2選択透過性を向上させるために、分子設計に基づく自由体積の精密制御によって、細孔構造のサブナノスケールの制御が試みられています。また、ゴム状ポリマー膜では、CO2透過速度が著しく高い超薄膜が開発されています。促進輸送膜については、重大な欠点を克服するために、イオン性液体タイプのCO2キャリアを使用することが提案されました。

無機膜では、ゼオライト膜の結晶構造を設計し、配位化合物を組み込むことでシリカ膜の細孔サイズを制御することで、選択透過性の向上が達成されています。

これらのタイプの CO2分離膜はまだ開発中ですが、Robeson の上限[2-3]に従って CO2/軽質ガス選択性と CO2透過性の間に存在するトレードオフを克服する、高い CO2 分離性能を備えた膜が次々と報告されています。

有機系CO2分離膜

CO2分離メカニズム

一般に、有機系高分子膜のガス透過は、溶解拡散メカニズムと呼ばれる3つのステップで進行します。

- ガス分子が供給ガスと接触する膜表面で溶解する

- 溶解したガス分子が膜の高分子マトリックス内で拡散する

- 溶解したガス分子が透過側の膜表面に到達し、膜から脱着して除去される

CO2の透過量(単位面積、単位時間当たりの)は、フィックの拡散法則にしたがい、透過前後のCO2濃度勾配に比例します。

ガラス状ポリマー膜① ポリアセチレン系ポリマー膜

1990年代以前には、剛直な主鎖骨格を持つガラス状ポリマーがCO2分離性能に優れていることが実験的に確認されていました[2, 4, 5]。例えば、ポリジメチルシロキサン(PDMS)やポリ[1-(トリメチルシリル)-1-プロピン](PTMSP)などの自由体積分率の大きいポリマー膜は、高いガス透過性を持つことが確認されています。

特に、PTMSPは自由体積分率が著しく大きいガラス状ポリマーであり、非常に高いガス透過性を持つことが1983年に報告されました[6]。PTMSP のBET表面積は550 m2/gと報告されています[7]。

調製したばかりのPTMSPの自由体積(約30%)は相互に連結しているため、非常に高いガス透過性を示します。PTMSPで高いガス透過性が報告されて以来、CO2/N2およびCO2/CH4を分離させる膜において、さまざまなポリアセチレンベースのポリマー膜が開発されました[8-9]。ただし、ポリアセチレンベースのポリマー膜はガス分子の溶解選択性が低いため、PTMSPのガス分離性能は不十分でした。

](https://chem-3.com/wp-content/uploads/2024/12/587bf068e1a5e9104d85c8c515895df6.jpg)

ガラス状ポリマー膜② PIM膜

2000年代初頭に、CO2分離に適した新しいポリマー材料が発見されました。ひとつは、ラダー状の剛直な骨格を持つ「固有ミクロ多孔性ポリマー(PIM)膜」であり、もうひとつは、特定のポリイミドを熱再配列して得られる多孔性ポリマー「熱再配列(TR)ポリマー膜」です。

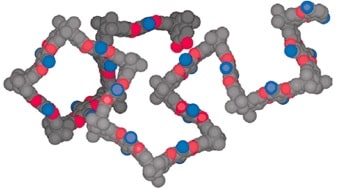

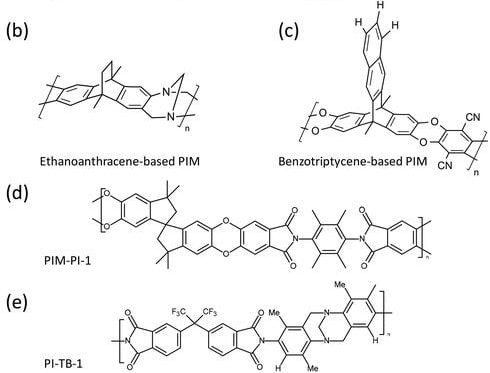

固有ミクロ多孔性ポリマー(PIM)膜は、その名の通り、固有のミクロ多孔性を持つガラス質ポリマーです。PIMの主鎖は、硬いはしご状の構造をしています。

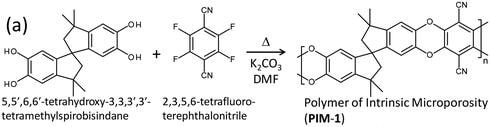

Buddらが開発した代表的なPIMであるPIM-1は、4つのヒドロキシル基を持つ芳香族モノマーと4つのハロゲン基を持つ芳香族モノマーの縮合重合によって合成されました[10]。PIM-1の主鎖骨格には回転可能な単結合がありません。そのため、PIM-1の主鎖骨格は剛直で、ポリマーの可動性を制限し、効率的な分子間パッキングを妨げます。PIM-1の主鎖のもう1つの特徴は、鋭く曲がったスピロ中心を持つことであり、主鎖骨格がねじれ構造となります。剛直でねじれた構造のため、PIM-1マトリックス内には相互接続された多数のミクロ多孔空間を形成されます[11]。

高度に発達したミクロ多孔構造により、PIM-1で構成された分離膜は大きな表面積(>600 m2/g)[10]と比較的大きな分率自由体積(FFV;0.15)[11]を備えています。そのため、PIM-1は高いCO2拡散性を示します[12]。

また、PIM-1はCO2/CH4分離性能において、1991年に報告されたRobesonの上限[2]を超える、ブレイクスルー材料となったため、Robesonは2008年に上限を改訂しました[3]。PIM-1はCO2/N2分離性能も良好でした。

PIM-1が従来のミクロ多孔性材料よりも優れているもう1つの重要な利点は、溶液加工性です。PIM-1はいくつかの極性有機溶媒に溶解するため、膜の加工性に優れています。

モノマーの単位長や官能基の変更

PIM-1の優れたCO2分離性能が実証されて以来、多くのPIM誘導体が合成されました。たとえば、PIM-1モノマーの単位長を変更したPIM[13-15]や、PIM-1のニトリル基をアミン[16-17]、アミド[18]、テトラゾール[19]、チオアミド[20]、メチルテトラゾール[21]、アミドキシム[22-23]、およびカルボン酸[24-26]などに置換した誘導体です。

PIM-1は、水素結合などの分子間相互作用を強化することでミクロ構造が強化され、サイズふるい分け効果が増加し、N2やCH4やO2よりも分子サイズの小さなCO2の拡散選択性が向上します。

| ガス | 分子サイズ (nm) |

| CO2 | 0.33 |

| N2 | 0.36 |

| CH4 | 0.38 |

| O2 | 0.35 |

スピロビスインダン構造の変更

PIM-1をより強固にするために、スピロビスインダン構造の炭素原子とPIM-1のニトリル基を連結する分子内8員環構造の形成 [27]や、熱架橋によるPIM-1の分子間架橋構造の形成[28] が報告されています。

また、より剛直な主骨格を持つPIMを合成するために、スピロビスインダン構造をイプチセン[29-30]やエタノアントラセン[31-32]などに変更したPIMも合成されました。

イミドの導入

さらに、イミド構造を導入したPIMも固有のミクロ多孔性を持つことがわかっており、PIM-PIと呼ばれています[33-34]。

PIM膜の問題の1つは、物理的な経時劣化です。経時劣化により、CO2透過性が大幅に低下し、CO2/N2およびCO2/CH4選択透過性が増加します。このCO2透過性の低下は、PIMの自由体積の減少が原因です[11]。経時劣化はPIM膜に限った現象ではなく、PTMSP、テフロンなど他のポリマーでも見られます。

CO2透過性とは対照的に、PIM-Btrip膜のCO2/N2およびCO2/CH4選択透過性は、718日後にはそれぞれ18.1および12.7から33.7および33.4に増加しました[30]。CO2選択透過性の増加は、CO2以外のガスの透過性が、CO2以上に低下したためです[35-36]。

一方で、ガスの溶解度は時間の経過とともに大きく変化しませんでした。したがって、経時劣化ではサイズふるい分け効果が改善してCO2選択透過性が向上したと考えられます。CO2透過性の低下はマイナスですが、選択透過性の向上はプラスです。PIM膜の欠点のひとつが低いCO2選択性であるためです。

しかし、実際の用途では稼働中にCO2透過特性が変化することは望ましくありません。プロセス設計においては、一定の透過特性を維持する膜を使用することが望ましいです。迅速に平衡状態にするために、PIM膜を薄くする手法があります[37]。PIM膜の実用化には、薄膜形成技術の開発を確立する必要があります。

ガラス状ポリマー膜③ TR膜

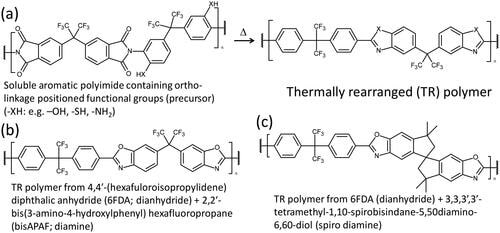

固有のミクロ細孔構造を持つもうひとつのポリマーは、熱再配列(TR)ポリマーです。TRポリマーは、重合後のポリマーを転位反応させて調製される、不溶性のポリマーです。

TRポリマー膜は、2007年に初めて報告されました[38]。このTR-1ポリマーは、4,4′-(ヘキサフルオロイソプロピリデン)-ジフタル酸無水物と2,2′-ビス(3-アミノ-4-ヒドロキシフェニル)ヘキサフルオロプロパンの縮合重合で合成されたポリイミドを熱転位させて調整されました。

芳香族ポリイミドに加えて、芳香族ポリエーテルイミド[39-40]および芳香族ポリアミド[40-42]も熱再配列可能ポリマーです。TR可能なポリマーは、ヒドロキシル基、アミン基、チオール基などのオルト位の官能基を持っている必要があります。

TRポリマーの前駆体は有機溶媒に溶けやすいため、溶液をフィルム状に広げて乾燥させると前駆体膜を形成できます。次に、TRポリマー膜を調製するために、約350~450°Cに加熱します。熱処理によって、剛直でランダムな非晶質ポリマーマトリックスに変換され、ミクロ細孔が形成されます[38]。

TR-1膜のCO2透過性とCO2/CH4選択透過性は非常に優れていました[43]。450℃で熱処理したTR-1膜(TR-1-450)は、大きな表面積(>500 m2/g)と、大きな自由体積比率(26.3%)を備えていました[38, 43]。自由体積比率が大きいほど、ガス分子が膜内を拡散しやすくなります。TR-1-450膜のCO2透過性とCO2/CH4選択透過性は、それぞれ>2000 barrerと>45でした[43-45]。

TR-1の優れたCO2分離性能が報告されて以来、TR-1の類似TRポリマーが各種開発されてきました[46-47]。

PIM膜と同様に、TRポリマー膜でも経時劣化が問題となります。TRポリマー膜の経時劣化においても、ガス透過性能が低下し、ガスの選択透過性は向上します。例えば、2,2′-ビス(3,4-ジカルボキシフェニル)ヘキサフルオロプロパン二無水物(6FDA)と3,3′-ジアミノ-4,4′-ジヒドロキシビフェニル(mHAB)から合成されたTRポリマーのmTR-PBO膜のCO2透過性は、6か月のエージング後に720 barrerから488 barrerに低下し、CO2/CH4選択透過性は23から28にわずかに増加しました[48]。したがって、PIM膜と同様に、経時劣化がTRポリマー膜のCO2分離性能の低下を引き起こすわけではありません。

TRポリマー膜のもう一つの課題は、薄膜形成プロセスの開発です。TR可能な前駆体ポリマーは有機溶媒に溶解しやすいため、非溶媒誘起相分離(NIPS)法によって、表面に緻密で薄いスキン層を持つ前駆体ポリマーの中空糸膜を作製できます。ただし、PIMとは異なり、TRポリマーは前駆体ポリマーを熱処理して調整されます。製造コストの観点から、高温で長時間行われる熱処理は、経済的にも工業的にも実現困難です。したがって、低温で熱転位するTRポリマーを開発する必要があります。

また、TRポリマー膜は薄膜ではCO2選択透過性が不十分なため、この改善も求められます。

ゴム状ポリマー膜

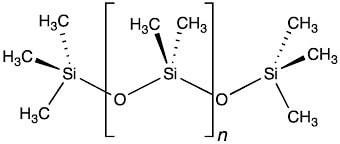

CO2分離性能を持つゴム状ポリマー膜のひとつにPDMS膜があります。PDMSは、ポリマー鎖の非常に動的な性質と大きな自由体積に起因する高いガス透過性が特徴です。さらに、PDMSは薄膜成形できるため、非常に高いCO2透過性を持っています。

PDMSは34nmといった薄膜を形成できたり、CO2透過性で40,000GPU以上を達成できますが[49]、PDMSは他の軽質ガスに比べてCO2の溶解選択性が低く、PDMS膜のN2に対するCO2選択透過性は約10と低いことが大きな課題です。

もうひとつ代表的なゴム状ポリマー膜は、ポリ(エチレンオキシド)(PEO)膜です。エチレンオキシド基の極性エーテル酸素原子がCO2と強く相互作用するため、PEOやポリエチレングリコール(PEG)はCO2親和性であることはよく知られています[50-51]。

PebaxやPolyactiveなどの市販のCO2分離膜は、高いCO2選択透過性を持つPEOベースのブロック共重合体です。エーテル酸素のCO2に対する親和性が高いため、PEOベースの膜は40を超える高いCO2/N2選択透過性を持ちます。しかし、膜のCO2透過性は、約30°Cでは200 barrer未満で比較的低いため、薄膜にしてCO2透過性を高める必要があります。

促進輸送膜

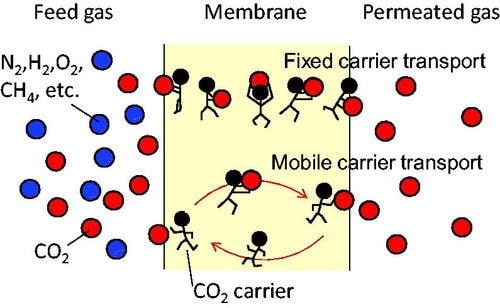

促進輸送膜は、特定の分子(ここではCO2)と化学的かつ可逆的に反応できる化合物を含む機能性膜です。膜に組み込まれた化合物はキャリアと呼ばれます。キャリアはCO2と化学的に反応しますが、他の軽質ガスとは反応しないため、CO2は促進輸送メカニズムに基づいて膜を透過します。

促進輸送膜では、化学反応によって形成されたCO2-キャリア複合体と、膜に溶解したCO2の両方が膜を透過します。一方、N2、CH4、H2などの他の軽質ガスは、溶解拡散メカニズムに基づいてのみ膜を透過できます。したがって、促進輸送膜は、他のCO2分離膜と比較して選択性が高く、CO2透過速度が速くなります。

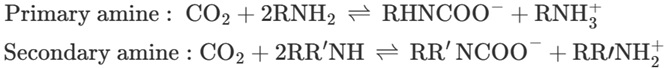

CO2分離用の促進輸送膜の担体としては、アミノ基を含む化合物やアルカリ金属炭酸塩が一般的に使用されます。例えば、第一級アミンまたは第二級アミンとCO2の反応は、2モルのアミンが1モルのCO2と反応して1モルのカルバミン酸イオンを生成するという次の平衡反応に基づいています。

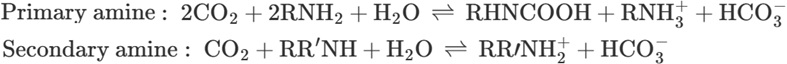

水分子が存在すると、次の平衡反応に基づいて重炭酸イオンが生成され、さらに加速されます。

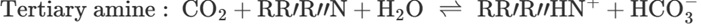

第三級アミンは乾燥雰囲気ではCO2と反応できませんが、湿潤条件下では次の平衡反応に基づいて重炭酸イオンを生成します。

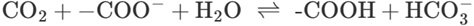

アルカリ金属炭酸塩がキャリアの場合も、湿潤条件下ではCO2と反応して重炭酸イオンを形成します。また、カルボキシレート基(-COO-)も有効なCO2反応性官能基であり、カルボキシレート基を持つポリマーは促進輸送膜の材料として使用できます。カルボキシレート基は、湿潤条件下でCO2と反応して重炭酸イオンを生成しますが、その反応式は次のとおりです。

キャリアとCO2の複合体形成の反応速度は促進輸送効果に影響します。複合体形成および/または分解の反応速度が膜内のCO2キャリア複合体の拡散速度よりも大幅に遅い場合、促進輸送効果が小さくなるため、反応速度は速い必要があります。

固定キャリア型促進輸送膜

促進輸送膜は、固定キャリア型促進輸送膜と移動キャリア型促進輸送膜に大別されます。固定キャリア膜は、CO2と化学反応する官能基を有するポリマーから構成されます。CO2キャリアはポリマーマトリックス内に固定されているため、固定キャリア膜は安定性が高いです。固定キャリア膜の代表的なポリマーには、ポリビニルアミン[52]、ポリ(エチレンイミン)[53-54]、ポリ(アリルアミン)[55]、キトサン[56]などがあります。

固定キャリア膜は、機能性ポリマーを良溶媒に溶解し、その溶液をキャスティングまたはディップコーティングによって多孔質支持膜上に塗布し、乾燥によって良溶媒を除去することによって作製されます。

これらの膜では、CO2反応性官能基がポリマーマトリックスに固定されているため、官能基間の反応で生成されたカルバミン酸イオンと重炭酸イオンは、隣接する官能基と順次拡散して反応します。この輸送モードはホッピング機構と呼ばれています。

移動キャリア型促進輸送膜

移動キャリア膜は、膜マトリックスに低分子量CO2キャリアを含む機能性膜です。CO2キャリアと形成されたCO2キャリア複合体のサイズが小さいため、膜マトリックス内で容易に拡散します。そのため、移動キャリア膜は通常、固定キャリア膜よりもCO2キャリア複合体の拡散速度が速く、CO2透過性が高くなります。

高いCO2透過性にもかかわらず、移動キャリア膜のCO2透過性はそれほど高くありません。これは、移動キャリア膜が、固定キャリア膜よりも厚いためです。

移動キャリアフィルムの代表的な形態は、液体のCO2キャリアが毛細管力によって多孔質支持膜に保持される支持液膜です。モノエタノールアミン、ジエタノールアミン、ジグリコールアミン、ジエチレントリアミンなどのキャリアを使用した代表的な支持液膜は、高いCO2透過性を示します[57-59]。しかし、支持液膜は毛細管力でキャリア溶液を保持するため、多孔質支持膜からキャリア溶液が漏れやすく、支持液膜は耐圧性に問題があり、実用化に大きな課題があります。

無機系CO2分離膜

無機CO2分離膜は、耐熱性、耐薬品性、機械的強度、高透過性など、有機材料に比べて優れた点があります。

無機材料を用いたCO2分離膜には、セラミック膜、有機無機複合膜、カーボン膜などがあります。セラミック膜は各種金属酸化物から作られ、カーボン膜は主に有機ポリマーから作られます。有機無機複合膜には、Siなどの無機元素と有機元素が分子レベルで共有結合したもの、金属元素に配位結合で結合した有機分子、アミンなどの有機官能基で修飾された金属酸化物膜、有機ポリマーマトリックスに無機材料をフィラーとして添加した膜などがあります。

Al2O3、TiO2、ZrO2ベースの膜

Al2O3、TiO2、ZrO2などのセラミック材料は、安定で部分的に結晶化した多孔質構造を形成するため、高温用CO2分離膜として研究されてきました。Al2O3、TiO2、ZrO2などのセラミック材料は、ゼオライト、シリカ、炭素材料のようなサブナノサイズの細孔を持たないため、分子ふるいによる精密な分離は期待できません。そのため、CO2親和性に基づく分離膜や、細孔を制御した複合膜が開発されました[60-62]。

シリカ膜

非晶質シリカ膜および金属ドープシリカ膜では、高いCO2透過性と中程度のCO2/N2選択性が報告されています[63]。しかし、水蒸気に対する安定性と膜形成の難しさにより、実用化には至っていません。

ゼオライト膜

ゼオライト膜は規則的な細孔構造を特徴としています。細孔サイズは結晶骨格構造によって明確に定義され、細孔サイズ分布がシャープで狭いため、理想的な分子ふるい膜として機能することが期待されています。1998年にはゼオライト膜でCO2を分離する検討がされています[64]。

しかし、実際には緻密な薄膜を形成できたゼオライト構造は限られており、分子サイズとゼオライト細孔サイズの関係に基づいて分子ふるいによるCO2(0.33nm)/N2(0.36nm)分離に適したゼオライト膜は残念ながら存在しません。そのため、CO2とN2の両方を透過できる既存のゼオライト膜の細孔を改質したり、陽イオンを適切に置換したりして、効果的な細孔サイズ制御を行う必要があります。

また、結晶粒界に起因するピンホールが発生してしまうため、ピンホールのない膜を形成することが課題です。

無機炭素膜

無機炭素膜は、分離活性層が炭素または炭化物で形成された無機多孔質膜です。0.3~0.5nmのミクロ細孔を持つ炭素膜は、分子ふるい効果により優れたガス分離性能を発揮することが知られています[65]。炭素膜の開発に対する関心が実際に高まったのは、亀裂のない分子ふるい炭素膜の製造に成功した後でした[66]。炭素膜は、さまざまなポリマー材料を使用して、制御された条件下で適切なポリマー前駆体を熱分解することによって製造されます。炭素膜の開発と製造では、前駆体の選択、ポリマー膜の調製、前駆体の前処理、熱分解プロセス、熱分解された膜の後処理、およびモジュールの構築という問題を考慮する必要があります。

炭素膜の前駆体としては、芳香族ポリイミド、セルロース誘導体、ポリアクリロニトリル(PAN)、ポリフェニレンオキシド(PPO)など、炭素収率の高い芳香族ポリマーが主に用いられます。

関連文献

- [1] Power plant post-combustion carbon dioxide capture: An opportunity for membranes (https://doi.org/10.1016/j.memsci.2009.10.041)

- [2] Correlation of separation factor versus permeability for polymeric membranes (https://doi.org/10.1016/0376-7388(91)80060-J)

- [3] The upper bound revisited (https://doi.org/10.1016/j.memsci.2008.04.030)

- [4] Polymeric membrane materials for solution-diffusion based permeation separations (https://doi.org/10.1016/0079-6700(88)90002-0)

- [5] Polymers for gas separations: the next decade (https://doi.org/10.1016/0376-7388(94)00141-3)

- [6] Poly[1-(trimethylsilyl)-1-propyne]: a new high polymer synthesized with transition-metal catalysts and characterized by extremely high gas permeability (https://doi.org/10.1021/ja00363a061)

- [7] Poly[1-(trimethylsilyl)-1-propyne] and related polymers: synthesis, properties and functions (https://doi.org/10.1016/S0079-6700(01)00008-9)

- [8] Synthesis and Properties of Indan-Based Polyacetylenes That Feature the Highest Gas Permeability among All the Existing Polymers (https://doi.org/10.1021/ma801845g)

- [9] Diffusion and solution of gases in substituted polyacetylene membranes (https://doi.org/10.1016/0032-3861(88)90178-4)

- [10] Solution-Processed, Organophilic Membrane Derived from a Polymer of Intrinsic Microporosity (https://doi.org/10.1002/adma.200306053)

- [11] Gas Separation, Free Volume Distribution, and Physical Aging of a Highly Microporous Spirobisindane Polymer (https://doi.org/10.1021/cm071722t)

- [12] Gas separation membranes from polymers of intrinsic microporosity (https://doi.org/10.1016/j.memsci.2005.01.009)

- [13] The synthesis, chain-packing simulation and long-term gas permeability of highly selective spirobifluorene-based polymers of intrinsic microporosity (https://doi.org/10.1039/C8TA02601G)

- [14] Polymers of intrinsic microporosity (PIMs): robust, solution-processable, organic nanoporous materials (https://doi.org/10.1039/B311764B)

- [15] Polymers of Intrinsic Microporosity Derived from Bis(phenazyl) Monomers (https://doi.org/10.1021/ma071846r)

- [16] Enhancement of CO2 Affinity in a Polymer of Intrinsic Microporosity by Amine Modification (https://doi.org/10.1021/ma401869p)

- [17] Temperature and pressure dependence of gas permeation in amine-modified PIM-1 (https://doi.org/10.1016/j.memsci.2018.03.039)

- [18] Facile conversion of nitrile to amide on polymers of intrinsic microporosity (PIM-1) (https://doi.org/10.1016/j.polymer.2016.06.041)

- [19] Polymer nanosieve membranes for CO2-capture applications (https://doi.org/10.1038/nmat2989)

- [20] Polymer of Intrinsic Microporosity Incorporating Thioamide Functionality: Preparation and Gas Transport Properties (https://doi.org/10.1021/ma200918h)

- [21] Polymers of intrinsic microporosity (PIMs) substituted with methyl tetrazole (https://doi.org/10.1016/j.polymer.2012.07.055)

- [22] Noninvasive functionalization of polymers of intrinsic microporosity for enhanced CO2 capture (https://doi.org/10.1039/C2CC35392J)

- [23] Pure- and mixed-gas CO2/CH4 separation properties of PIM-1 and an amidoxime-functionalized PIM-1 (https://doi.org/10.1016/j.memsci.2014.01.055)

- [24] High-Performance Carboxylated Polymers of Intrinsic Microporosity (PIMs) with Tunable Gas Transport Properties (https://doi.org/10.1021/ma9009017)

- [25] Highly Carboxylate-Functionalized Polymers of Intrinsic Microporosity for CO2-Selective Polymer Membranes (https://doi.org/10.1021/acs.macromol.7b01332)

- [26] Facile and Time-Efficient Carboxylic Acid Functionalization of PIM-1: Effect on Molecular Packing and Gas Separation Performance (https://doi.org/10.1021/acs.macromol.0c00933)

- [27] The enhancement of chain rigidity and gas transport performance of polymers of intrinsic microporosity via intramolecular locking of the spiro-carbon (https://doi.org/10.1039/C6CC02308H)

- [28] High-Performance Thermally Self-Cross-Linked Polymer of Intrinsic Microporosity (PIM-1) Membranes for Energy Development (https://doi.org/10.1021/ma202667y)

- [29] Triptycene Induced Enhancement of Membrane Gas Selectivity for Microporous Tröger’s Base Polymers (https://doi.org/10.1002/adma.201305783)

- [30] Redefining the Robeson upper bounds for CO2/CH4 and CO2/N2 separations using a series of ultrapermeable benzotriptycene-based polymers of intrinsic microporosity (https://doi.org/10.1039/C9EE01384A)

- [31] An Efficient Polymer Molecular Sieve for Membrane Gas Separations (https://doi.org/10.1126/science.1228032)

- [32] Effect of Film Thickness and Physical Aging on “Intrinsic” Gas Permeation Properties of Microporous Ethanoanthracene-Based Polyimides (https://doi.org/10.1021/acs.macromol.7b02556)

- [33] High-Performance Membranes from Polyimides with Intrinsic Microporosity (https://doi.org/10.1002/adma.200702400)

- [34] Synthesis, Characterization, and Gas Permeation Properties of a Novel Group of Polymers with Intrinsic Microporosity: PIM-Polyimides (https://doi.org/10.1021/ma901430q)

- [35] Effect of physical aging on the gas transport and sorption in PIM-1 membranes (https://doi.org/10.1016/j.polymer.2016.10.040)

- [36] Correlating Gas Permeability and Young’s Modulus during the Physical Aging of Polymers of Intrinsic Microporosity Using Atomic Force Microscopy (https://doi.org/10.1021/acs.iecr.9b04881)

- [37] Physical aging, CO2 sorption and plasticization in thin films of polymer with intrinsic microporosity (PIM-1) (https://doi.org/10.1016/j.memsci.2017.04.069)

- [38] Polymers with Cavities Tuned for Fast Selective Transport of Small Molecules and Ions (https://doi.org/10.1126/science.1146744)

- [39] Thermally Rearranged (TR) Poly(ether−benzoxazole) Membranes for Gas Separation (https://doi.org/10.1021/ma102878z)

- [40] Thermally rearranged (TR) poly(benzoxazole-co-amide) membranes for hydrogen separation derived from 3,3′-dihydroxy-4,4′-diamino-biphenyl (HAB), 4,4′-oxydianiline (ODA) and isophthaloyl chloride (IPCl) (https://doi.org/10.1016/j.memsci.2013.06.059)

- [41] Tuning microcavities in thermally rearranged polymer membranes for CO2 capture (https://doi.org/10.1039/C2CP23729F)

- [42] Gas sorption and transport in thermally rearranged polybenzoxazole membranes derived from polyhydroxylamides (https://doi.org/10.1016/j.memsci.2014.09.051)

- [43] Thermally rearranged (TR) polymer membranes for CO2 separation (https://doi.org/10.1016/j.memsci.2009.09.037)

- [44] Thermally Rearranged (TR) Polybenzoxazole: Effects of Diverse Imidization Routes on Physical Properties and Gas Transport Behaviors (https://doi.org/10.1021/ma101549z)

- [45] Sorption and transport of small gas molecules in thermally rearranged (TR) polybenzoxazole membranes based on 2,2-bis(3-amino-4-hydroxyphenyl)-hexafluoropropane (bisAPAF) and 4,4′-hexafluoroisopropylidene diphthalic anhydride (6FDA) (https://doi.org/10.1016/j.memsci.2013.03.054)

- [46] Recent progress in microporous polymers from thermally rearranged polymers and polymers of intrinsic microporosity for membrane gas separation: Pushing performance limits and revisiting trade-off lines (https://doi.org/10.1002/pol.20200110)

- [47] Polymers of intrinsic microporosity and thermally rearranged polymer membranes for highly efficient gas separation (https://doi.org/10.1016/j.seppur.2021.119513)

- [48] Sorption, diffusion, and permeability of humid gases and aging of thermally rearranged (TR) polymer membranes from a novel ortho-hydroxypolyimide (https://doi.org/10.1016/j.memsci.2017.08.009)

- [49] Ultra-fast, Selective CO2 Permeation by Free-standing Siloxane Nanomembranes (https://doi.org/10.1246/cl.190558)

- [50] Materials selection guidelines for membranes that remove CO2 from gas mixtures (https://doi.org/10.1016/j.molstruc.2004.07.045)

- [51] Plasticization-Enhanced Hydrogen Purification Using Polymeric Membranes (https://doi.org/10.1126/science.1118079)

- [52] Novel fixed-site–carrier polyvinylamine membrane for carbon dioxide capture (https://doi.org/10.1002/polb.20282)

- [53] Poly(vinylalcohol)/poly(ethyleneglycol)/poly(ethyleneimine) blend membranes – structure and CO2 facilitated transport (https://doi.org/10.1016/j.crci.2009.10.009)

- [54] Facilitated transport of CO2 through polyethylenimine/poly(vinyl alcohol) blend membrane (https://doi.org/10.1016/S0376-7388(99)00183-0)

- [55] Steric hindrance effect on amine demonstrated in solid polymer membranes for CO2 transport (https://doi.org/10.1016/j.memsci.2012.04.044)

- [56] High permeability hydrogel membranes of chitosan/poly ether-block-amide blends for CO2 separation (https://doi.org/10.1016/j.memsci.2014.06.050)

- [57] Permeation of wet CO2/CH4 mixed gas through a liquid membrane supported on surface of a hydrophobic microporous membrane (https://doi.org/10.1016/S1383-5866(01)00124-1)

- [58] Facilitated Transport of Carbon Dioxide through Supported Liquid Membranes of Aqueous Amine Solutions (https://doi.org/10.1021/ie950112c)

- [59] Transport Properties of Carbon Dioxide through Amine Functionalized Carrier Membranes (https://doi.org/10.1021/ie00038a049)

- [60] An Estimate of Surface Mobility of CO2 on γ-Alumina and MgO-Modified γ-Alumina Above 500 K (https://doi.org/10.1006/jcis.1998.5576)

- [61] Development and gas permeation properties of microporous amorphous TiO2–ZrO2–organic composite membranes using chelating ligands (https://doi.org/10.1016/j.memsci.2014.02.031)

- [62] Potentialities of microporous membranes for H2/CO2 separation in future fossil fuel power plants: Evaluation of SiO2, ZrO2, Y2O3–ZrO2 and TiO2–ZrO2 sol–gel membranes (https://doi.org/10.1016/j.memsci.2010.04.002)

- [63] Separation of inorganic/organic gas mixtures by porous silica membranes (https://doi.org/10.1016/S1383-5866(01)00099-5)

- [64] Separation of carbon dioxide from nitrogen using ion-exchanged faujasite-type zeolite membranes formed on porous support tubes (https://doi.org/10.1016/S0376-7388(98)00164-1)

- [65] A review on the latest development of carbon membranes for gas separation (https://doi.org/10.1016/S0376-7388(01)00510-5)

- [66] Molecular Sieve Carbon Permselective Membrane. Part I. Presentation of a New Device for Gas Mixture Separation (https://doi.org/10.1080/01496398308068576)