持続可能な社会の実現、化石燃料の使用量削減、二酸化炭素排出量削減など、様々な目的からプラスチックのリサイクルが求められています。

この記事では、プラスチックのリサイクル(マテリアルリサイクル、ケミカルリサイクル、サーマルリサイクル)について化学式を使って説明します。

プラスチックをリサイクルする意義

プラスチック製品は使用目的や用途に合わせて様々な特性に調整することが可能であり、各種日用品や工業分野、医療分野の製品など幅広く用いられています。

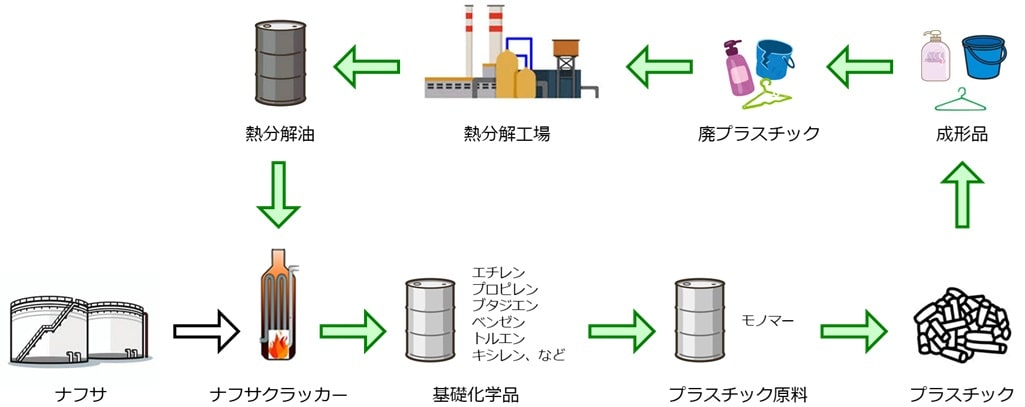

一般的に、プラスチック製品は石油からつくられます。原油を蒸留してナフサとし、ナフサからモノマーを生成し、モノマーを重合してポリマーを製造し、ポリマーを成型してプラスチック製品とします。 プラスチックは石油からつくられるため、プラスチック廃棄物をリサイクルすれば、持続可能な社会の実現、化石燃料の使用量削減、二酸化炭素排出量削減など、さまざまな社会問題の解決に貢献できます。

プラスチックのリサイクルの種類

プラスチックのリサイクルには、マテリアルリサイクル(青色の矢印)、ケミカルリサイクル(緑色の矢印)、サーマルリサイクル(赤色の矢印)の3種類があります。

マテリアルリサイクルは、使用後のプラスチック製品を破砕、分別、洗浄し、同じ製品や異なる製品の原料として再利用する方法です。リサイクル工程が短いため、製造コストや環境負荷を低く抑えることができる点がメリットです。一方で、異なるプラスチックを混ぜると再生品の品質が劣化するため、原料の分別をしっかりする必要があります。また、一般的にマテリアルリサイクルでは微量の不純物やポリマーの分解の影響により、再生品の品質は低下する傾向があります。

ケミカルリサイクルは、回収したプラスチック製品を化学的な手法でプラスチック(ポリマー)の原料(モノマー)に戻し、再び重合してプラスチックを製造する方法です。一度原料に戻して製造するため、石油由来原料と同じ品質の製品を製造できる点がメリットです。一方で、ケミカルリサイクルはリサイクル工程が長いため、リサイクルの中では比較的コストやエネルギーを必要とします。

サーマルリサイクルは、廃棄されたプラスチック製品を燃やすときに発生する熱エネルギーを発電や給湯、暖房に利用するリサイクル方法です。分別できない複合材や落としにくい汚れがあるプラスチック製品は、マテリアルリサイクルやケミカルリサイクルできず、サーマルリサイクルされます。サーマルリサイクルは、廃プラスチックを使用することで、本来使用するはずだった化石燃料の使用量を減らすため、間接的なリサイクルと言えます。

| 長所 | 短所 | |

| マテリアルリサイクル | ・比較的低コスト | ・石油由来原料と比較して再生品の品質が劣化 ・原料の分別が必要 |

| ケミカルリサイクル | ・石油由来原料と同じ品質の製品を製造できる | ・比較的高コスト |

| サーマルリサイクル | ・汚れているプラスチックでもエネルギーとしてリサイクルできる | ・焼却でプラスチックは失われるため繰り返しのリサイクルはできない |

プラスチックのリサイクルの優先順位は、投入エネルギーが小さく環境負荷が小さい順が好ましいため、以下の順で検討するべきです。

- マテリアルリサイクル

- ケミカルリサイクル

- サーマルリサイクル

マテリアルリサイクルは、単一組成で不純物が少ない廃プラスチックが対称なため、適用可能範囲が狭いリサイクル方法です。ケミカルリサイクルはマテリアルリサイクルより投入エネルギーが大きくなりますが、広範囲のプラスチックに適用可能です。サーマルリサイクルは、プラスチックの熱含有量の高さを利用した有効な方法ですが、もう一度プラスチック製品になることはないため、リサイクルと呼べないという考え方もあります。

プラスチックのマテリアルリサイクル

マテリアルリサイクルは、使用後の製品を破砕、分別、洗浄し、同じ製品や異なる製品の原料として再利用する方法です。リサイクルに必要な設備が他の方法に比べて少ないため、製造コストや環境負荷を低く抑えることができます。

一般的にマテリアルリサイクルでは微量の不純物や樹脂の分解の影響により、再生品の品質は低下する傾向があります。そのためマテリアルリサイクルした再生品は石油由来原料と混合して使用されてきました。しかしマテリアルリサイクルの品質の劣化を抑制する技術は進歩しており、石油由来原料と遜色のない品質の再生品を作ることもできるようになっています。

マテリアルリサイクルされた廃プラスチックの量は、2022年は180万トンでした。このうち一般回収された廃プラスチックから再生利用されたものは71万トンですが、産業系廃プラスチックから再生利用されたものは109万トンでした。これは産業系廃プラスチックの品質が一定であり、また排出量も比較的安定しているので、再生利用に回される割合が大きいためです。

さらに使用済品142万トンの内訳をみると、PETボトル51万トン、包装用フィルム26万トン、家電製品18万トンでした。マテリアルリサイクルとしてはPETボトルが先行しています。

プラスチックのケミカルリサイクル

プラスチックのケミカルリサイクルには、解重合、熱分解油化、ガス化、コークス炉化学原料化、高炉還元の5種類があります。

| リサイクル方法 | 原料 廃プラスチック | 前処理 | 回収製品 | メリット | デメリット |

| 解重合 Depolymerization | PET | PETのみに分別 | PETのモノマー | ケミカルリサイクルの中ではリサイクル工程が短い | 原料の純度を高めるため厳重に分別する必要がある |

| PS | PSのみに分別 | スチレン | |||

| PMMA | PMMAのみに分別 | メタクリル酸メチル | |||

| 熱分解 Pyrolysis | 炭化水素系プラスチック | 酸素や塩素を含むプラスチックは除去 | 熱分解油(ナフサなど) | PE、PP、PS等の混合プラスチックを処理できる | 回収率が低く、リサイクル工程が長い |

| ガス化 Gasification | プラスチックの分別が不要 | 合成ガス(CO+H2) | |||

| コークス炉化学原料化 | 塩素を含むプラスチックは除去 | 熱分解油、合成ガス | 処理可能量が多い | ||

| 高炉還元 | – |

プラスチックの解重合

解重合は、廃プラスチックをモノマーに分解する方法です。解重合で得られたモノマーは、ふたたび重合して、石油由来のプラスチックと同じ品質の製品を製造することができます。解重合できる代表的なプラスチックはPET、PS、PMMAです。

解重合させるための廃プラスチックは、ほかの種類のプラスチックが混ざらないように厳重に分別する必要があります。

PETの解重合

PETはエステル結合で重合するポリマーのため、ポリエチレンやポリプロピレンなどのポリオレフィンよりも化学的にモノマーに戻しやすくケミカルリサイクルしやすい素材です。

PETの解重合の方法としては、加水分解、メタノール分解、エチレングリコール分解が知られています。例として、エチレングリコール分解の化学反応式を示します。

PETの解重合技術と実用化している企業について、下のリンクの記事でくわしく説明しましたのでご覧ください。

ポリスチレンの解重合

ポリスチレンは加熱することで解重合できます。

ポリスチレンを加熱するとポリマー鎖が切断されてラジカルが発生します。ポリスチレンのラジカルは隣接するベンゼン環で共鳴安定化されており、付加反応による再結合よりも分解反応が起こりやすい状態になっています。

ラジカルを安定化できる化学構造のポリマーだけ、熱分解でモノマーに解重合させることができます。

ポリスチレンの解重合技術と実用化している企業について、下のリンクの記事でくわしく説明しましたのでご覧ください。

PMMAの解重合

PMMAも加熱することで解重合できます。

PMMAを加熱するとポリマー鎖が切断されてラジカルが発生します。PMMAのラジカルは三級ラジカルで安定なうえに、隣接するカルボニル基によって共鳴安定化されており、付加反応による再結合よりも分解反応が起こりやすい状態になっています。

PMMAはPSのような三級水素を持たないため、水素引き抜きによるラジカルの移動がなく、定量的にメタクリル酸メチルモノマーに解重合します。

プラスチックの熱分解油化

プラスチックの熱分解油化は、廃プラスチックを無酸素条件下で加熱分解してナフサなどの熱分解油を製造する方法です。熱分解油はナフサクラッカーに投入してエチレンなどの基礎化学品に変換されます。

プラスチックの熱分解油化では、炭化水素系プラスチックであれば、PE、PP、PS等の混合プラスチックでも処理することができます。ただし、酸素原子を含むPETや塩素原子を含むPVCは設備の腐食の原因になるため処理前に除去します。熱分解油化では熱分解油のほかにガスや高沸点残渣も生成し、熱分解油の収率が低いことが課題です。

プラスチックの熱分解油化技術と実用化している企業について、下のリンクの記事でくわしく説明しましたのでご覧ください。

プラスチックのガス化

プラスチックの主成分は炭素と水素です。このため、普通に燃やすと二酸化炭素と水になります。プラスチックガス化では、ガス化に必要な酸素と蒸気を供給して加熱しますが、酸素が制限されているので、プラスチックの大部分は合成ガス(一酸化炭素COと水素H2)になります。

ガス化法はPVCなど塩素を含んだプラスチックが混ざっていても問題なく処理でき、最終的に中和して除去されます。

合成ガスは様々な化学品に変換される基礎的な原料です。合成ガスの一部はフィッシャー・トロプシュ合成によってナフサに変換され、ナフサクラッカーに投入されます。

合成ガスは、ナフサ以外にも、メタノール、メタン、アンモニアなど様々な化学品に変換されます。

プラスチックのガス化はレゾナックで実用化されています。レゾナックは、荏原製作所とUBEが共同開発したガス化プロセス(EUP加圧二段ガス化システム)を利用して年間64,000tの廃プラスチックを処理し、アンモニアなどへ再資源化しています。

EUP加圧二段ガス化システムでは、加圧した2つの炉を通じて熱分解反応を促進させることを特徴とし、異種素材や不純物を含む廃プラスチックを投入しても常圧ガス化と比べ高品質な合成ガスが得られ、化学原料としてアンモニアやエチレンを生成するために利用することが可能です。また、廃プラスチックに含まれる不燃物のうち、金属類は未酸化状態で回収、リサイクルすることが可能で、灰分は高温のガス化炉内で溶融され、スラグとして取り出し道路等の路盤材として再利用ができます。

プラスチックのコークス炉化学原料化

石炭を蒸し焼きにするとコークスができ、その際に発生する揮発成分からは炭化水素油、コークス炉ガスができます。廃プラスチックからも同様に、コークスや炭化水素油、コークス炉ガスができます。

コークス炉化学原料化には各種廃プラスチックの混合物が利用できますが、塩素を含むPVCは利用できないため使用前に分別する必要があります。石炭と、石炭に対して1〜2%の廃プラスチックをコークス炉に投入して1200℃で加熱処理すると、コークス20%、炭化水素油40%、コークス炉ガス40%が得られます。コークスは製鉄の高炉還元剤に使用され、炭化水素油はナフサクラッカーの原料とされ、ガスは燃料として使用されます。

炭化水素油をナフサクラッカーに投入する点が、熱分解によるケミカルリサイクルと似ています。 コークス炉化学原料化は日本製鉄が開発したもので、日本製鉄のコークス炉で実用化されています(参考:日本製鉄ホームページ)。 日本の廃プラスチックの処理量として最も多いのが、このコークス炉化学原料化です。

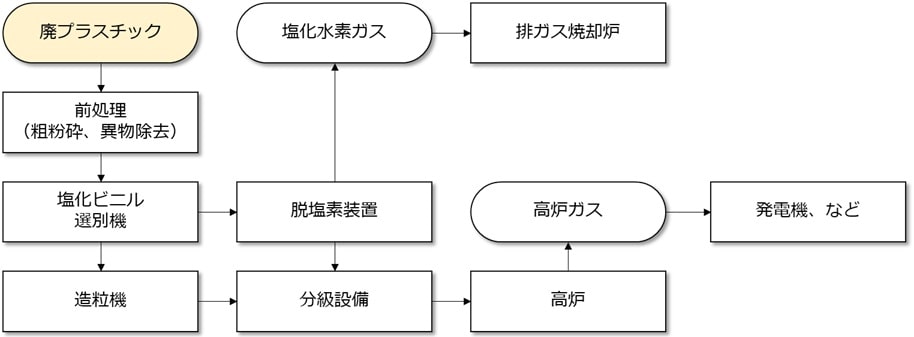

プラスチックの高炉還元

製鉄所では、鉄鉱石とコークスそして副原料を高炉に入れ鉄鉱石を融かして銑鉄を生産します。このときコークスは燃料として炉内を高温にするとともに、鉄鉱石の主成分である酸化鉄から酸素を奪う還元剤として働きます。

プラスチックの高炉還元は、高炉に投入するコークスの一部に廃プラスチックを使用する方法です。廃プラスチックは還元剤として働き、CO2とH2Oに変換されます。

- コークスによる高炉還元:3C + 2Fe2O3 → 4Fe + 3CO2

- 廃プラスチックによる高炉還元:(CH2)n + n Fe2O3 → 2n Fe + n CO2 + n H2O

高炉にはPVCを除いた廃プラスチックを投入します。PVCを含む廃プラスチックの場合は、無酸素状態で約350℃の高温にして塩化水素を分離したうえで同じように高炉に投入します。

高炉還元はJFEスチールが開発したもので、JFEスチールの高炉で実用化されています(参考:JFEスチールホームページ)。

プラスチックのサーマルリサイクル

ごみ焼却熱利用・発電

ごみを焼却する際に出る熱は、浴場や温水プールなどのボイラーや発電への活用が可能です。2018年度の統計では全国の焼却施設が1,082ヵ所あり、そのうち余熱が供給されている施設は748ヵ所ありました。

特に近年では、ごみ焼却熱は発電手段の1つとして注目されており、発電設備を有する焼却施設が増加傾向にあります。

プラスチックの焼却は過去に、ダイオキシンなどの有害物質の発生が問題になりましたが、現在の焼却施設では有害物質が出ないようになっています。また焼却すると埋立地へ運ぶごみを減らせるため、環境負荷の軽減に貢献できます。

固形燃料化

廃プラスチックから、RPF(Refuse Paper & Plastic Fuel)という固形燃料を作ることができます。RPFは、廃プラスチックと古紙のうち、マテリアルリサイクルが困難なプラスチック類がコートされたラミネート紙などを混ぜて砕き、成形圧縮して固めたものです。

プラスチックは焼却すると紙ごみの約3倍の発熱量になるため、高い熱量を得られる貴重な燃料になります。また、プラスチックと紙の混入割合を調節すれば、熱量を加減することが可能です。

セメント原・燃料化

セメント製造にはセメントキルンでの焼成工程があり、以前から廃棄物を燃焼補助剤として活用してきました。特に廃プラスチックからは高い熱量を得られるので、高い燃焼温度が必要なセメント業にとっては利用価値のある資源です。

燃焼補助剤には廃プラスチックのほか、廃タイヤや廃木材、廃油なども利用されます。さらに燃料として燃やしたあとの灰などは、セメント原料の一部として利用することが可能です。

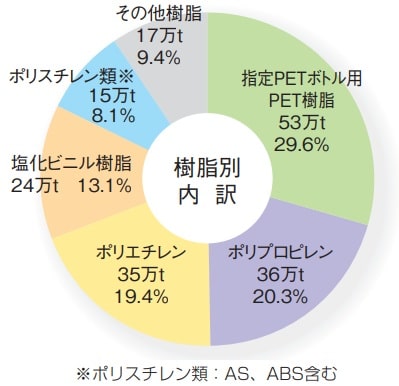

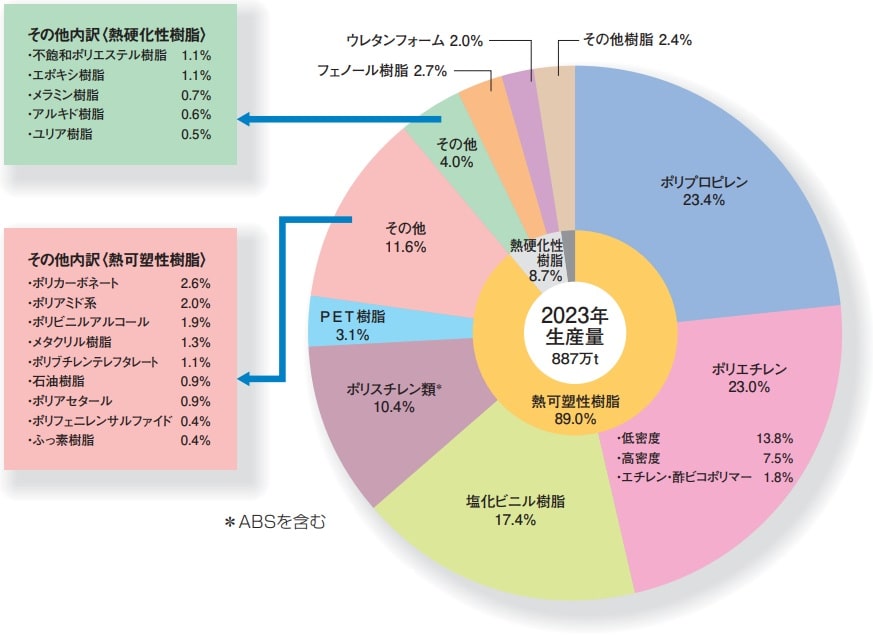

プラスチック生産量の樹脂別内訳

プラスチックは種類によりさまざまの特徴があり、それを活かして多方面で使われています。生産量ではポリエチレンとポリプロピレンが多く、この二つだけでほぼ半分を占めます。これは、プラスチック用途のうち約40%が袋やラップフィルムなどの包装材、建築土木用などのシート向けのため、材料として適しているポリエチレンとポリプロピレンの生産量が多くなっているからです。

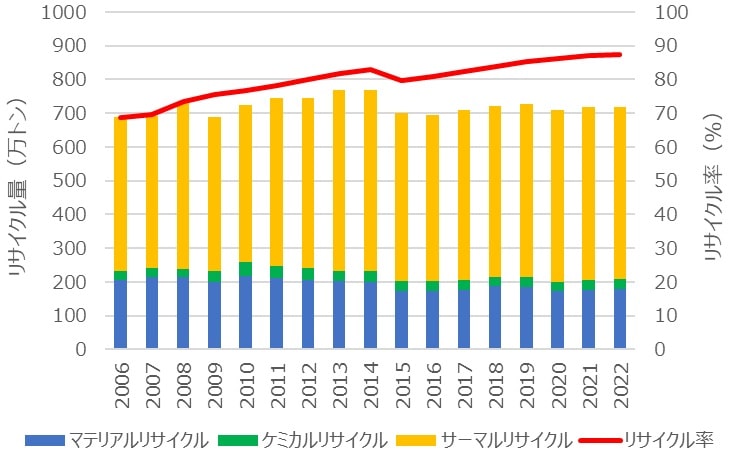

廃プラスチックの総排出量・リサイクル量・リサイクル率の推移

2006年~2022年のリサイクル量はおよそ700万トン前後で変わらず、リサイクルの内訳である、マテリアルリサイクル、ケミカルリサイクル、サーマルリサイクルの比率もあまり変化はありませんでした。

一方、リサイクル率は徐々に上昇して70%から87%まで上昇しました。2022年のリサイクル率は、マテリアルリサイクル、ケミカルリサイクル、サーマルリサイクルの比率はそれぞれ22%、3%、62%でした。

関連書籍

本書はプラスチックのリサイクル技術を網羅的に解説しています。廃プラスチックリサイクル技術概論から始まり、マテリアルリサイクルとケミカルリサイクル技術の開発動向と応用展開、プラスチック包装材料に関わる国内外の法規制、廃プラスチックリサイクルにおける要素技術の開発動向など、幅広い内容です。個人で購入するには高額な本です。プラスチックのリサイクルに事業として取り組む方におすすめです。

.jpg)

-160x90.jpg)

-160x90.jpg)

-160x90.jpg)