この記事では、CO2分離・回収技術5種類をわかりやすく説明します。また、ガスの処理量、対象ガスのCO2分圧、含まれる不純物の種類、分離後のCO2純度などに応じて、どのCO2分離・回収技術が適しているか、メリット・デメリットとコストを比較して明らかにします。

CO2分離・回収技術

CO2分離・回収技術として商業化されている技術5種類についてわかりやすく説明します。

- 化学吸収法

- 物理吸収法

- 吸着分離法

- 膜分離法

- 深冷分離法

CO2を分離・回収する技術は、ガスの処理量、対象ガスのCO2分圧、含まれる不純物の種類、分離後のCO2純度などで選択されます。

化学吸収

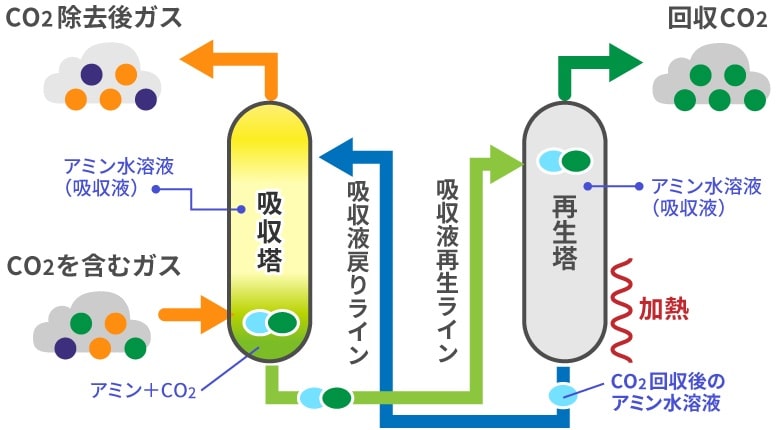

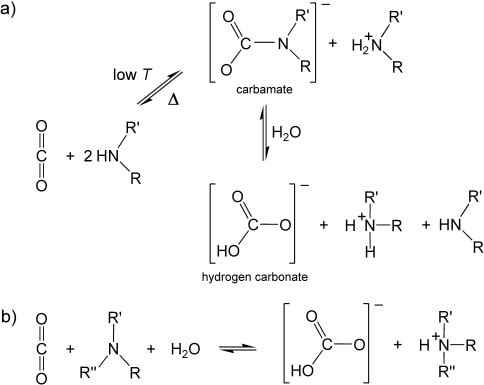

化学吸収法は、酸性のCO2と塩基性化合物との化学反応を利用してCO2を分離する方法で[7-9]、現在最も普及しているCO2分離・回収技術です。塩基性化合物にはアミンが使用されることが多いため、アミン吸収法とも呼ばれます。無機の炭酸カリウムなどが使用されることもあります。

化学吸収法では、CO2を含む混合ガスを40~50℃の塩基性化合物の水溶液に通し、CO2を塩基性化合物と反応させて水溶液に取り込ませます。この水溶液を110~130℃に加熱し、CO2を気化させて回収します。

CO2とアミンの反応式は以下の通りです。

化学吸収法は1980年代から実績のある手法で、工場等でも実際に使われています。また、CO2濃度が低く低圧であっても分離・回収できることや、化学反応で選択的にCO2を分離させるため回収されるCO2の純度が高いことは化学吸収法のメリットです。

ただし、CO2回収工程で水溶液を加熱するため、エネルギー消費が多くコストがかかる方法です。また、アミンは設備を腐食させる性質があること、NOxとSOxはアミンと不可逆的に反応して安定な塩を形成するためNOxとSOxをあらかじめ除去する必要があること、アミンが酸化されて劣化することもデメリットです。

今後は回収工程のエネルギーを下げて腐食性の低いアミンの開発が求められます。

化学吸収用の塩基性化合物は多種類知られています。

- モノエタノールアミン(MEA)

- ジグリコールアミン(DGA)

- ジエタノールアミン(DEA)

- ジイソプロピルアミン(DIPA)

- ジイソプロパノールアミン

- メチルジエタノールアミン(MDEA)

- トリエタノールアミン(TEA)

- 炭酸カリウム

- 炭酸ナトリウム

- 水酸化ナトリウム

1級アルカノールアミンであるMEAは塩基性が強くCO2とよく反応する一方で腐食性が強いため腐食防止剤が併用されることがあります。MEAは化学吸収で最も広く使用されているアミンです。98%のCO2分離・回収率で、回収されたCO2の純度が99%と高い品質を達成できます。

同じく1級アルカノールアミンであるDGAは腐食性がMEAより低いため、高濃度の水溶液で使用できます。

2級アルカノールアミンであるDEAは硫化カルボニルとの反応性が低いため天然ガス精製で多数の実績があります。

3級アルカノールアミンであるMDEAは1級アルカノールアミンと比較してCO2との反応性が低くCO2の分離・回収率が低いものの、CO2の回収工程で必要な熱エネルギーが低いため多くの商業実績があります。また、設備を腐食させにくい利点もあります。BASF社のOASEプロセスや、ユニオンカーバイド社のUcarsolプロセスなど。

炭酸カリウムもUOP社のBenfield プロセスなどで商業実績があります。

物理吸収

物理吸収は、吸収液へのCO2の物理吸収を利用してCO2を回収・分離する方法です。吸収液にはメタノールやポリエチレングリコールなどが使用されます。

物理吸収法では、CO2を含む混合ガスを高圧かつ低温にして吸収液に通し、CO2を吸収液に物理的に吸収させます。この吸収液に掛かる圧力を下げるとCO2が気化して回収できます。

物理吸収法は高圧、高濃度CO2ガス成分の分離に適しており、H2Sも吸収・分離することが可能であるため、天然ガス精製において数多くの実績があります。

吸収条件やガス中の共存物質、H2Sの選択除去性等種々の条件により最適な技術が選択されます。

物理吸収には様々な吸収液が使用されています。

- メタノール(Rectisol法):Linde AG社やAir Liquide社

- ポリエチレングリコールジメチルエーテル(Selexol法):UOP社

- NMP(Purisol法):Air Liquide社

- プロピレンカーボネート(Fluor Solvent法):Fluor Daniel社

- アルカノールアミン、ジイソプロピルアミン、スルホラン(Sulfinol法):Shell社

物理吸着

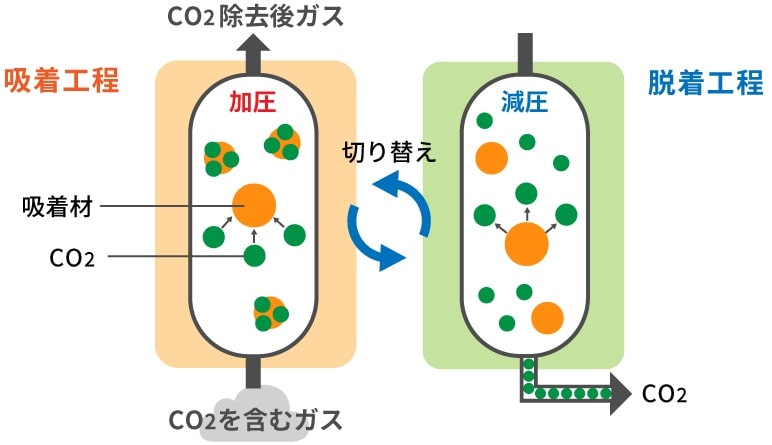

物理吸着は、吸着材にCO2を吸着させ、その後CO2を脱着させて回収する方法です[10-11]。CO2の吸着と脱着には圧力差を利用する圧力スイング法(PSA)と、温度差を利用する温度スイング法(TSA)があります。

圧力スイング法(PSA)は、吸着工程では吸着材の入った反応器に混合ガスを投入してCO2濃度が下がりきるまで高圧を維持し、回収工程では圧力を下げてCO2を放出させます。温度スイング法(TSA)は、吸着工程では低い温度でCO2を吸着させ、回収工程では加熱してCO2を放出させます。圧力スイング法(PSA)のほうが省エネルギーです。

吸着材としては活性炭、ゼオライト、シリカゲル、活性アルミナ、金属酸化物、金属有機構造体(MOF)など様々な材料が利用できます[14-15]。

これらの材料は固定床反応器または流動床反応器で使用されます。CO2を吸着させる性能は、吸着材の材質、細孔構造、表面積、圧力、温度に依存します。

吸着⇔脱着のサイクルに時間がかかることから、このサイクルを早めることができる吸着材の開発が求められています。

CO2の吸着性能は、吸着材の細孔サイズ、細孔分布などに依存します[5-6]。一般的に、ミクロ細孔の容積が大きい吸着剤ほどCO2の吸着性能が高いことが知られています。

吸着材として有力な活性炭とゼオライトについて特徴を比較する表を示します。

| メリット | デメリット | |

| 活性炭 | CO2を吸着しやすい疎水性 広い比表面積 低毒性 低コスト 構造が安定 細孔径が小さい | CO2の吸着選択性が低い |

| ゼオライト | 低毒性 低コスト 構造が安定 細孔径が小さい | CO2の吸着選択性が低い 湿度が高いと水を吸着してCO2吸着性能が落ちる |

膜分離

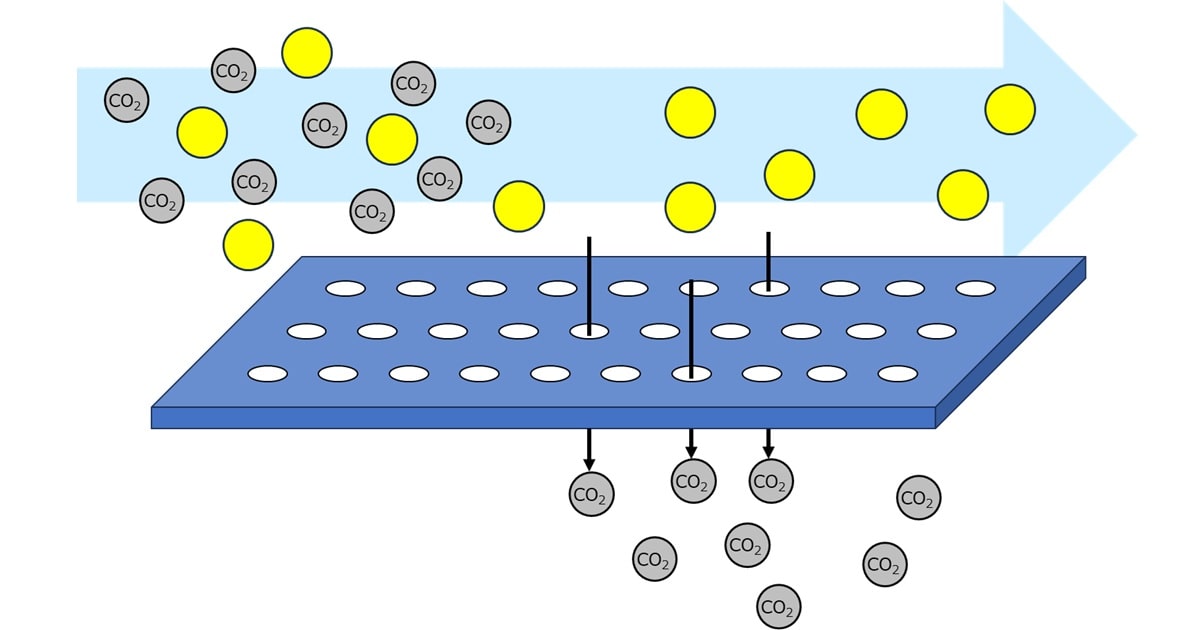

膜分離法は、CO2を通す専用の膜を用いることでCO2を回収する技術です[12-13]。膜の物理的および化学的相互作用によってCO2を選択的に透過させます。膜の材質としては高分子膜や無機膜があります。

膜分離はプロセスがシンプルでエネルギー消費が少なく、設備も小型化できる点がメリットです。ただ、CO2より分子の小さい気体(窒素N2や水素H2)が混じってCO2の純度を下げることがあります。

分離されたCO2の純度も低い傾向がある点がデメリットです。

深冷分離

深冷分離は、ガスを低温にしてCO2を液化し、沸点の違いを利用して蒸留により分離・回収する方法です。高濃度のCO2の場合に有効な方法です。

深冷分離は他の方法と比較して設備投資コストが高くなることや、エネルギー消費量が多いことが大きな課題です。

CO2分離・回収技術のメリットとデメリットの比較

| メリット | デメリット | |

| 化学吸収 | 成熟した技術 高効率、高効率 CO2濃度が低くても適用可能 | 吸収液が高価 エネルギー消費量が多い 設備を腐食する |

| 物理吸収 | 高効率、高効率 エネルギー消費量が少ない | 吸収液が高価 |

| 物理吸着(PSA) | 高効率、高効率 装置がシンプルで低コスト 適用範囲が広い | CO2選択性が低い |

| 物理吸着(TSA) | 高効率、高効率 適用範囲が広い | CO2選択性が低い エネルギー消費量が多い |

| 膜分離 | 装置がシンプルで低コスト 省エネルギー 装置面積が小さい | CO2選択性が低い 耐久性が低い CO2濃度が低いと効率低い |

| 深冷分離 | 高効率、高効率 | エネルギー消費量が多い 設備が大型 |

化学吸収法は低分圧ガス向き、物理吸収は高分圧ガス向き、幕分離は小容量向き、深冷分離は大容量向きです。

CO2分離・回収技術のコスト比較

| CO2分離・回収技術 | コスト(ユーロ/Nm3・h) |

| 化学吸収 | 3200 |

| 物理吸収 | 4300 |

| 物理吸着 | 2700 |

| 膜分離 | 2500 |

| 深冷分離 | 5600 |

CO2分離工程

CO2は発電所、製油所、製鉄所、セメント工場、化学工場、石油・ガス採掘所などさまざまな発生源から回収できます。CO2分離工程は、燃焼前CO2分離、燃焼後CO2分離の2種類に分けることができます[2]。それぞれCO2濃度に違いがあるため、適用できる分離回収方法に影響します。

| 特徴 | |

| 燃焼前CO2分離 | 化石燃料をガス化させて可燃性ガスとCO2に変換し、CO2は分離・回収し、可燃性ガスを燃焼させて利用する。 CO2濃度が高いためCO2を分離させやすい。 ガス化や水性ガスシフト反応器などの大規模な設備が必要。 |

| 燃焼後CO2分離 | 化石燃料を燃焼させた後にCO2を分離・回収する。 CO2濃度が低いためCO2を分離させにくい。 CO2分圧を上げるための圧縮機などの設備が必要。 既存の発電所などに後付けできる。 |

燃焼前CO2分離

燃焼前CO2分離とは、化学プラントなどでの水蒸気改質ガスからのCO2分離や、石炭ガス化複合発電(IGCC)などの石炭の部分酸化により生成した合成ガス(一酸化炭素CO、水素H2、水H2O、二酸化炭素CO2、その他H2Sなどの不純物)からのCO2分離を指します。

燃焼前CO2分離では一般的に処理するガスの圧力が高いので、圧力差で分離する物理吸収や物理吸着、膜分離が適しています。高圧ガスからCO2を分離・回収する場合、ガスを透過させるだけでCO2分離が可能な膜分離法は低コストが期待できます。

燃焼後CO2分離

燃焼後CO2分離とは、発電所などで化石燃料の燃焼後のタイミングで、排気ガスからCO2を分離する方法です。

発電所、製油所、製鉄所、セメント工場、化学工場から発生する排気ガスのCO2濃度はおよそ20%以下で、燃焼前CO2分離のCO2濃度40%と比較すると低いです。CO2濃度が低いと分離させにくいため、ガスを圧縮させたり高度なCO2分離技術が必要になります。

| 燃焼前CO2分離(%) | 燃焼後CO2分離(%) | |

| CO2 | 38 | 10-15 |

| H2O | 0.14 | 5-10 |

| H2 | 55 | – |

| O2 | – | 3-4 |

| CO | 1.7 | 0.002 |

| N2 | 3.9 | 70-75 |

| NOx | – | <0.08 |

| SOx | – | <0.05 |

| H2S | 0.4 | – |

| 燃焼前CO2分離(%) | 燃焼後CO2分離(%) | |

| 温度 | 50~70℃ | 40℃ |

| 圧力 | 1bar | 30bar |

関連書籍

「図解でわかるカーボンリサイクル」は、カーボンリサイクルを国内で一番理解するエネルギー総合工学研究所の博士たちによるカーボンリサイクルの実践書です。カーボンリサイクルのしくみ、実践方法がよくわかります。カーボンリサイクルがどういうものか知りたい学生や産業関係者、カーボンリサイクルの実践方法やCO2削減方法について知りたい技術者におすすめです。技術的な内容を初心者向けに説明しています。

「図解でわかるカーボンニュートラル」は、世界が水素や再生可能エネルギーなどのグリーンエネルギーに舵を切る中、遅れをとっている現在の日本のエネルギー動向を踏まえ、カーボンニュートラルを実現するために必要な技術、これから具体的に何をしなければならないのかを国のエネルギー技術戦略策定や、さまざまなエネルギー分野の調査研究を受託するエネルギー総合工学研究所の博士たちがわかりやすく解説します。既刊の「図解でわかるカーボンリサイクル」もあわせて読むことで一層、理解が深まります。

「図解でわかるカーボンニュートラル燃料」は、カーボンニュートラル燃料について、産業界の現状とこれからの普及に向けた技術開発の最新情報を図表を交えながらわかりやすく解説されています。最新のバイオ燃料について知りたい方や、脱炭素実現に向けてカーボンニュートラル燃料(CO2を排出しない燃料)の使用を検討している方におすすめです。

関連文献

- [1] State-of-the-art assessment of cryogenic technologies for biogas upgrading: Energy, economic, and environmental perspectives (https://doi.org/10.1016/j.rser.2021.111826)

- [2] A review on application of activated carbons for carbon dioxide capture: present performance, preparation, and surface modification for further improvement (https://doi.org/10.1007/s11356-021-15121-9)

- [3] Assessment of pressure swing adsorption as CO2 capture technology in coal-fired power plants (http://hdl.handle.net/11250/2396798)

- [4] Carbon Dioxide Capture: Prospects for New Materials (https://doi.org/10.1002/anie.201000431)

- [5] Utilization of zeolites as CO2 capturing agents: Advances and future perspectives (https://doi.org/10.1016/j.jcou.2020.101251)

- [6] Effect of pore size on carbon dioxide sorption by carbide derived carbon (https://doi.org/10.1039/C1EE01176F)

- [7] Methods and Techniques for CO2 Capture: Review of Potential Solutions and Applications in Modern Energy Technologies (https://doi.org/10.3390/en15030887)

- [8] Opportunities and Challenges for Catalysis in Carbon Dioxide Utilization (https://doi.org/10.1021/acscatal.9b02113)

- [9] Opportunities and challenges in carbon dioxide capture (https://doi.org/10.1016/j.jcou.2013.03.002)

- [10] Advancements in adsorption based carbon dioxide capture technologies- A comprehensive review (https://doi.org/10.1016/j.heliyon.2023.e22341)

- [11] A review on adsorption isotherms and kinetics of CO2 and various adsorbent pairs suitable for carbon capture and green refrigeration applications (https://doi.org/10.1007/s12046-023-02080-9)

- [12] Recent Advances in Carbon Dioxide Separation Membranes: A Review (https://doi.org/10.1080/00219592.2023.2222000)

- [13] Membrane materials targeting carbon capture and utilization (https://doi.org/10.1016/j.advmem.2022.100025)

- [14] Recent developments and consideration issues in solid adsorbents for CO2 capture from flue gas (https://doi.org/10.1016/j.cjche.2018.07.012)

- [15] Trends in Solid Adsorbent Materials Development for CO2 Capture (https://doi.org/10.1021/acsami.9b08487)