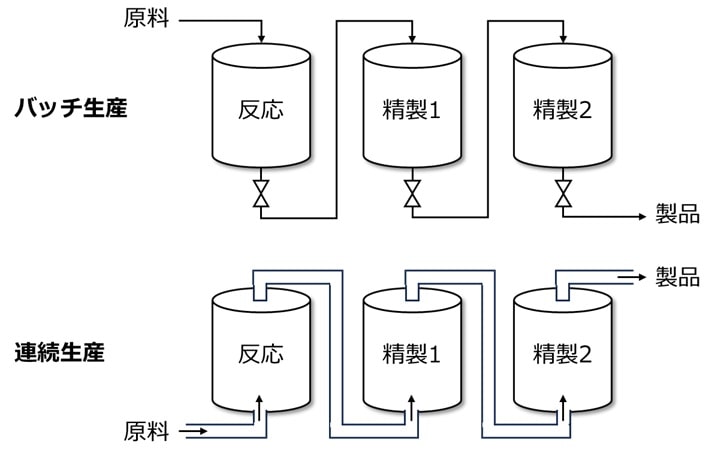

化学工場で製品を製造する方法には、バッチ生産と連続生産の2種類があります。バッチ生産と連続生産の製造プロセスの違いを説明します。

バッチ生産と連続生産の違い

どちらの方法も原料を反応させた後で精製することは同じですが、工程の移り替え方に違いがあります。

バッチ生産では、工程ごとに反応や精製を完結させてから容器内の反応物をすべて次の工程に移します。下の図で説明すると、反応させている間は精製1や2は稼働しておらず、反応が終わってから反応物のすべてが精製1容器に移されて精製1工程を開始します。精製1工程が終わったら、そのすべてが精製2容器に移されるといったように、段階的に工程を進めて製品を製造します。

連続生産では、原料は連続的に移動しながら反応や精製されます。反応容器の入り口付近ではまだ反応が進んでおらず、出口付近では十分反応が進んだ反応物になっています。精製容器の入り口付近ではまだ精製が不十分ですが、出口付近では十分に精製された反応物になっています。このように連続的に反応容器や精製容器を通して製品を製造します。

バッチ生産と連続生産の比較

| バッチ生産 | 連続生産 | |

| 概要 | ・工程ごとに反応や精製を完結させてから容器内の反応物をすべて次の工程に移す | ・原料は連続的に移動しながら反応や精製される |

| 適している製造形態 | ・少量多品種製造 ・ひとつの設備で複数の製品を切り替え生産 | ・専用設備での大量生産 |

| 適している製品 | ・製品寿命が短い製品 | ・製品寿命が長い製品 |

| 生産能力 | ・設備容量とサイクルタイム(ひとつの設備あたりの使用時間)で決まる | ・処理流量で決まる |

| メリット | ・ある製品からほかの製品への転用が容易 ・製造条件の変更が容易 ・生産開始や停止における製品ロスが少ない | ・製造量あたりの作業員が多い(原料仕込み、バルブ操作、製品充填など作業員が実施) |

| デメリット | ・自動運転が可能で製造量あたりの作業員が少ない | ・ある製品からほかの製品への転用が困難 ・製造条件の変更が困難 ・生産開始や停止における製品ロスが多い |

バッチ生産は少量多品種を製造する場合に適しています。ひとつの製品を製造した次に同じ設備で違う製品を製造できます。中間化学品や最終製品などでバッチ生産方式がとられています。

逆に連続生産は大量に同じ製品を製造する場合に適しています。製造開始と製造終了の操作が難しいため頻繁に製品を切り替えるのは向きませんが、一度安定して製造がはじまると効率よく製造し続けることができます。ナフサ分解や基礎化学品で連続生産方式がとられています。

バッチ生産の製造プロセス

バッチ生産の製造プロセスを工程ごとに説明します。主な工程は反応工程と精製工程ですが、精製工程には分液、晶析(再沈殿)、濾過、カラム、蒸留、乾燥など様々な種類があります。製品によって適切な工程を組み合わせて製造します。

例えばシンプルな製法の場合、反応→分液→晶析(再沈殿)→濾過→乾燥、として製品にすることがあります。このように適切な精製方法や順番を選択して使用しますし、必要に応じて同じ精製方法を複数回実施することもあります。

連続生産の製造プロセス

連続生産方式は大量に同じ製品を製造する場合に使用されます。例として、ナフサ分解とエタノール製造プロセスを示します。実験室ではフロー合成が連続生産方式になります。

ナフサ分解

ナフサを原料として、反応設備でナフサを分解します。分解物は蒸留精製して沸点ごとに複数の製品に分離されます。下の図では蒸留塔は複数あるものをひとつに簡略して表示しています。ナフサ分解は大量に同じプロセスで製造し続けるため、連続生産に向いています。

エタノール製造

エタノールは基礎化学品のひとつで、やはり大量に製造し続ける化学品のため連続生産が向いています。

下の図は日本合成アルコールのホームページの情報を簡略化して示したエタノールの製造プロセスです。反応塔で原料のエチレンと水を反応させてエタノールを製造し、高圧分離機や循環ガス洗浄等で粗製エタノールと未反応エチレンに分離します。粗製エタノールは蒸留塔に進んでエタノールと副生物のジエチルエーテルに分離されます。未反応エチレンは反応塔に戻って反応原料に再利用されます。この製造プロセスで連続的にエタノールが製造されています。

まとめ

化学工場の製造プロセスにはバッチ生産と連続生産の2種類あることを説明しました。

リクルートエージェントは、転職支援実績NO.1!転職支援実績は累計41万1,000名以上。

・業界最大級の非公開求人数(10万件以上)

・実績豊富なアドバイザー

・充実した転職サポート

登録・利用は完全無料! まずは登録する >> リクルートエージェント

タイズは日本でも数少ないメーカー専門の転職エージェントです。

・利用者の満足度は92%と高水準

・大手メーカーとのパイプがあり、独占求人や非公開求人をご紹介可能

・書類対策~面接対策まで一貫してサポート!

登録・利用は完全無料! まずは登録する >> メーカー転職ならタイズ

関連書籍

「プロセス化学 第2版: 医薬品合成から製造まで」は、小分子の合成に向けた医薬品プロセス研究開発のための、包括的な手引書です。多くの実例が紹介され、実践的な解決法が解説されています。安全性、プロセスバリデーション、遺伝毒性不純物、生体触媒反応、有機金属反応、後処理、結晶化、結晶多形、グリーンケミストリーなど、様々なポイントを解説してくれます。

化学的な内容だけではなく、安全・法令対策・環境といった、原薬生産者部門の仕事の進め方について詳しく書かれており、プロセス化学に必要なことがこの一冊に全て詰め込まれていると言えます。プロセス化学を基本から理解するのに適しています。

「医薬品のプロセス化学(第2版)」は原薬を、大量、安全、高品質、経済的、環境低負荷に供給する工業的製造法の検討を行うプロセス化学の基礎を易しくまとめた本です。また、市販医薬品の開発過程を実例で紹介しています

2-160x90.jpg)